Khoa học công nghệ điện - Số 4 - Năm 2019

Các bề mặt phía ống và phía vỏ của các mâm ống phải được

gia công phẳng và vuông góc với các lỗ ống (và lỗ bu lông). Các

bề mặt liền kề của mâm ống cũng phải được gia công theo cách

tương tự từ ngay phía bên ngoài của ống (OTL) tới đường chu vi

của mâm ống.

Một số lượng thích hợp các vật ngăn cách – được chế tạo

từ ống, thanh, hoặc thép tấm – phải được gia công chính xác tới

khoảng hở quy định giữa các mâm ống.

Đánh dấu/đột trên các mâm ống và các điểm đánh dấu này

phải thẳng hàng trên cả hai mâm ống trong từng cặp.

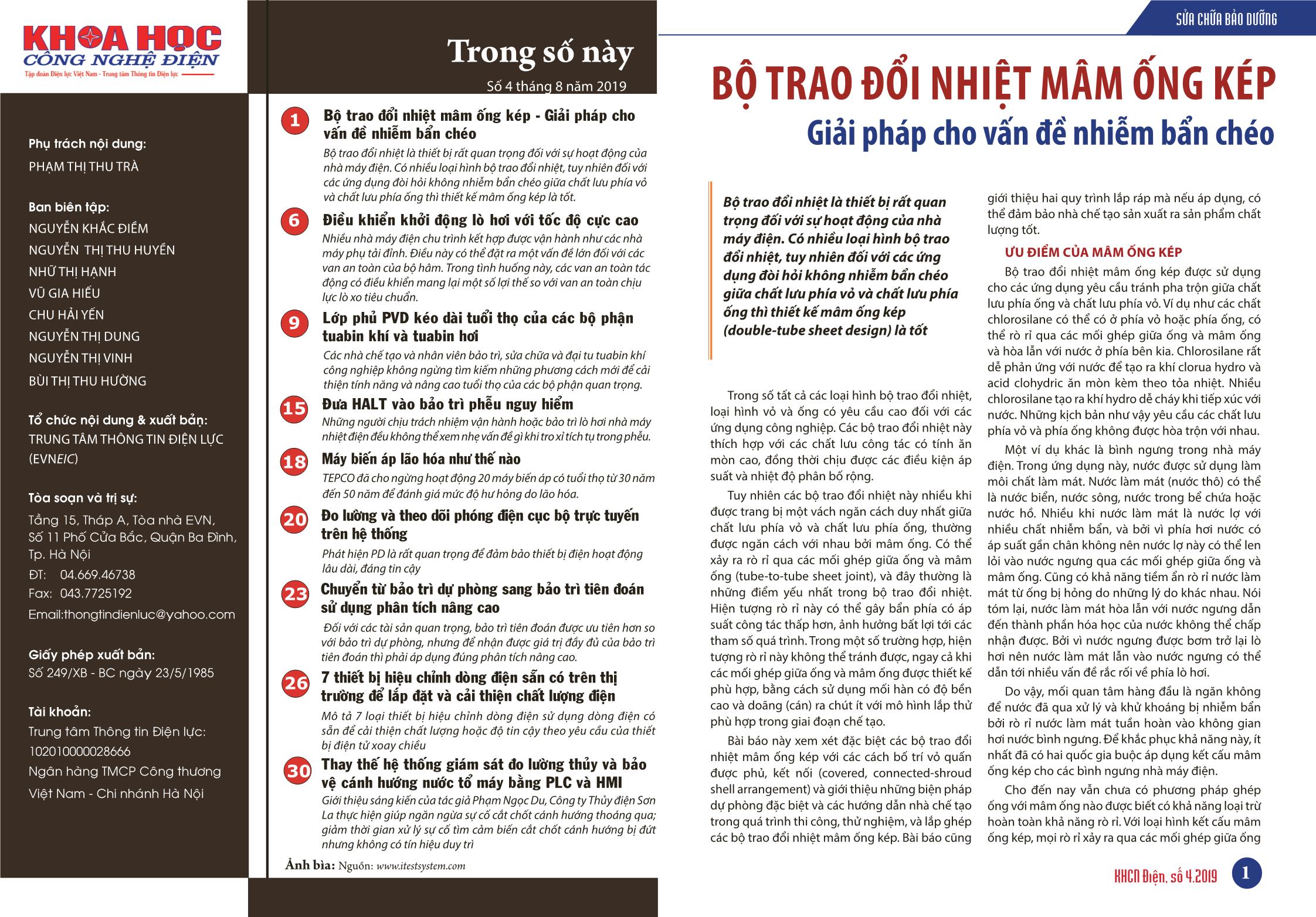

Đặt đều nhau các vật ngăn cách trên đường chu vi giữa cặp

các mâm ống. Kẹp các cặp mâm ống đã sắp thẳng hàng này. Giữ

nguyên vị trí kẹp này cho tới khi toàn bộ các ống, mối ghép giữa

ống và mâm ống/mâm ống với vỏ/khối lắp ráp kênh đã hoàn thành.

Chuẩn bị một dưỡng “LỌT” được gia công từ một thanh dài

hơn một chút so với khoảng cách giữa các bề mặt ngoài của mâm

ống. Đường kính của dưỡng phải nhỏ hơn 0,05mm so với kích

thước lỗ khoan tiêu chuẩn mà TEMA đã khuyến cáo với dung sai

trên là 0,00mm và dung sai dưới của lỗ được TEMA cho phép theo

tiêu chí dung sai dưới. Dưỡng “LỌT” được sử dụng để đảm bảo

các ống lọt qua dễ dàng các lỗ ống của cả hai mâm ống. Trước khi

lắp các ống vào khối lắp ráp, kiểm tra ngẫu nhiên trong mỗi góc

phần tư của thiết kế mâm ống để xác nhận rằng dưỡng lọt qua dễ

dàng, điều này khẳng định sự đồng tâm của các lỗ.

Đảm bảo chắc chắn rằng các dung sai liên kết của mâm ống

theo yêu cầu nêu trong Bảng RCB 7.22 hoặc RCB 7.22M của TEMA.

Khi thi công các kết cấu mâm ống kép có thể giảm hơn nữa các

dung sai này tùy theo năng lực và sự tự tin của nhà chế tạo.

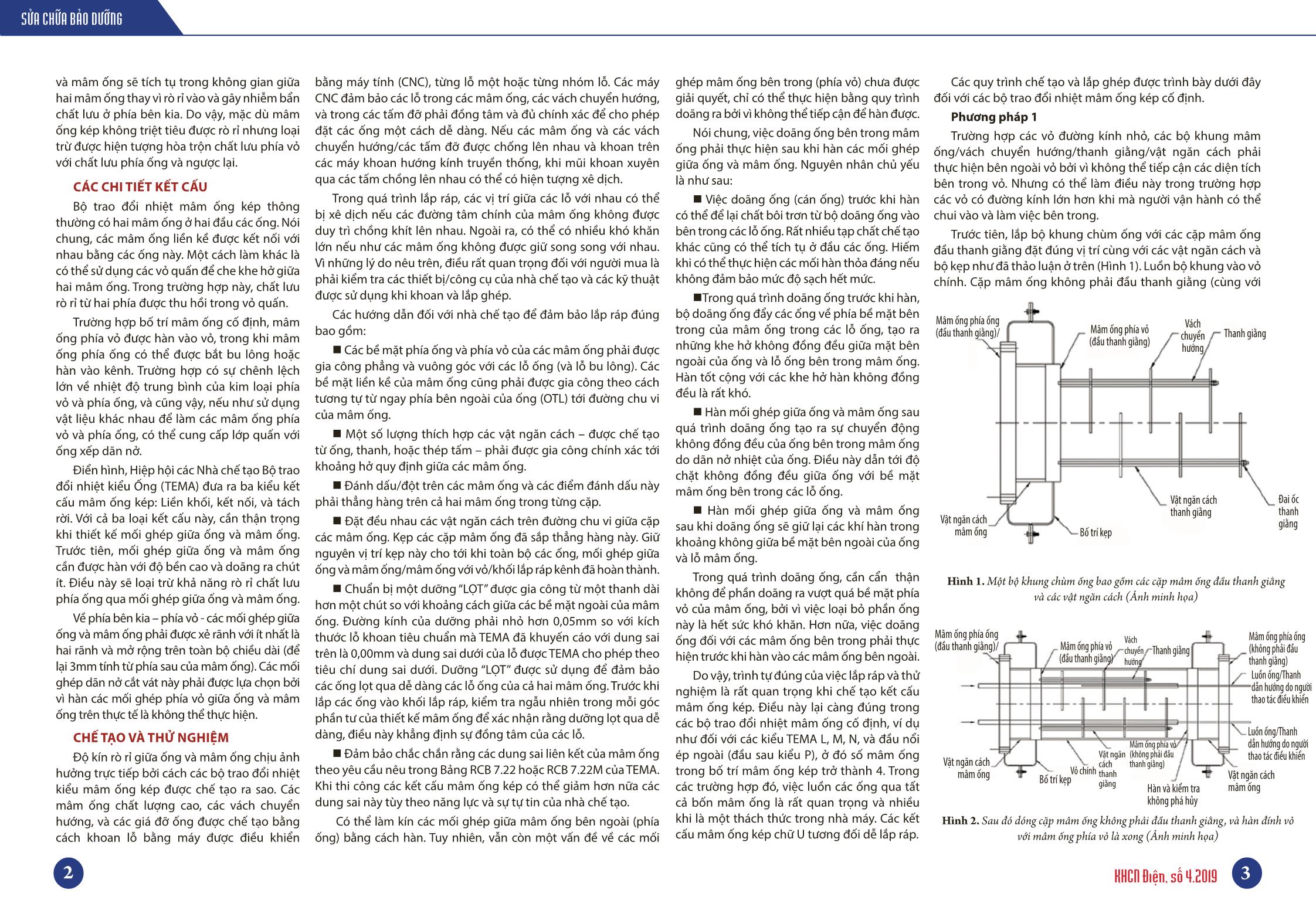

Có thể làm kín các mối ghép giữa mâm ống bên ngoài (phía

ống) bằng cách hàn. Tuy nhiên, vẫn còn một vấn đề về các mối

ghép mâm ống bên trong (phía vỏ) chưa được

giải quyết, chỉ có thể thực hiện bằng quy trình

doãng ra bởi vì không thể tiếp cận để hàn được.

Nói chung, việc doãng ống bên trong mâm

ống phải thực hiện sau khi hàn các mối ghép

giữa ống và mâm ống. Nguyên nhân chủ yếu

là như sau:

Việc doãng ống (cán ống) trước khi hàn

có thể để lại chất bôi trơn từ bộ doãng ống vào

bên trong các lỗ ống. Rất nhiều tạp chất chế tạo

khác cũng có thể tích tụ ở đầu các ống. Hiếm

khi có thể thực hiện các mối hàn thỏa đáng nếu

không đảm bảo mức độ sạch hết mức.

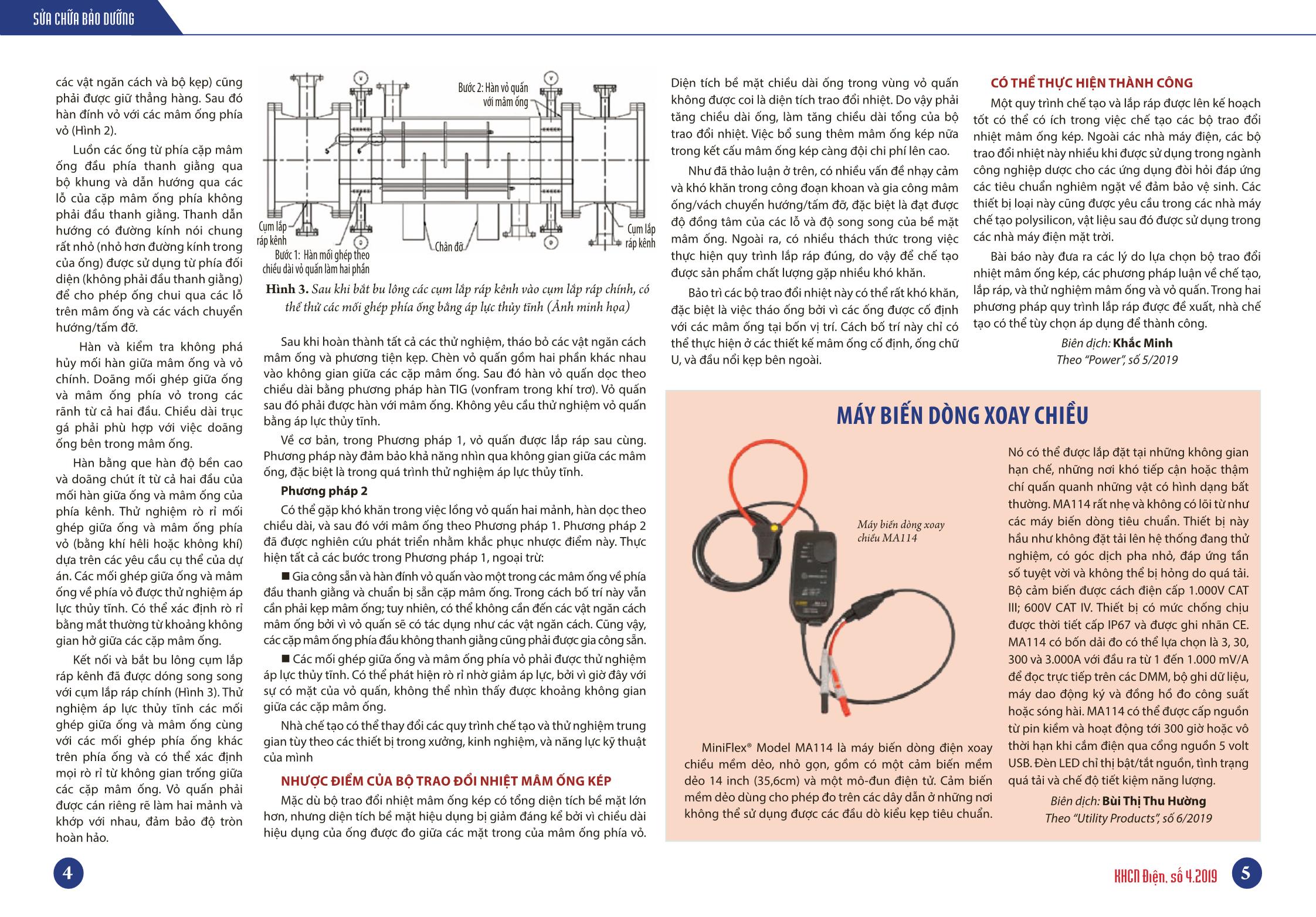

Trong quá trình doãng ống trước khi hàn,

bộ doãng ống đẩy các ống về phía bề mặt bên

trong của mâm ống trong các lỗ ống, tạo ra

những khe hở không đồng đều giữa mặt bên

ngoài của ống và lỗ ống bên trong mâm ống.

Hàn tốt cộng với các khe hở hàn không đồng

đều là rất khó.

Hàn mối ghép giữa ống và mâm ống sau

quá trình doãng ống tạo ra sự chuyển động

không đồng đều của ống bên trong mâm ống

do dãn nở nhiệt của ống. Điều này dẫn tới độ

chặt không đồng đều giữa ống với bề mặt

mâm ống bên trong các lỗ ống

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Khoa học công nghệ điện - Số 4 - Năm 2019

động được sử dụng để ngăn không cho các dòng điện sóng hài của các Hình 4. Bộ lọc dòng điện sóng hài cộng hưởng nối tiếp (Ảnh minh họa) CHẤT LƯỢNG ĐIỆN Lưới Bộ lọc LC Phụ tải 28 29 KHCN Điện, số 4.2019 một số dòng điện sóng hài bậc nhất định, tùy thuộc vào sự sự dịch pha cụ thể do các cuộn dây máy biến áp cung cấp. Các máy biến áp nhiều cuộn dây khác đã được áp dụng với các mạch chỉnh lưu để loại bỏ thêm nhiều bậc dòng điện sóng hài nữa, đặc biệt là trong các ứng dụng chỉnh lưu công suất cao. Đối với các phụ tải điện tử hoạt động trên các điện áp pha-trung tính, một số máy biến áp nhiều cuộn dây đã được thiết kế, tạo ra các điện áp nhiều pha, pha- trung tính. Máy điều hòa đường dây điện điển hình kết hợp một hoặc nhiều công nghệ hiệu chỉnh điện cơ bản để bảo vệ đầy đủ hơn khỏi nhiễu điện. Một số máy điều hòa đường dây điện kết hợp các tính năng cắt giảm tiếng ồn của máy biến áp cách ly hoặc thiết bị lọc với bộ điều chỉnh điện áp. Hình 7 mô tả máy điều hòa đường dây điện sử dụng bộ điều chỉnh điện áp loại chuyển nấc, máy biến áp cách ly và khử đột biến điện áp. Phụ tải phi tuyến Hình 5. Ứng dụng máy biến áp đấu zigzag điển hình (Ảnh st) Hình 6. Biến áp dịch pha, nhiều cuộn dây được áp dụng cho các phụ tải điện tử pha-trung tính (Ảnh minh họa) ĐIỀU HÒA ĐƯỜNG DÂY ĐIỆN4 Đầu vào Đầu ra Đầu vào Đầu ra Chuyển mạch nấc điều chỉnh Hình 7. Máy điều hòa đường dây điện (Ảnh minh họa) THIẾT BỊ PHÂN PHỐI ĐIỆN CHO MÁY TÍNH (PDU)5 PDU là thiết bị cung cấp một phương pháp thuận tiện để phân phối điện năng cho các thiết bị công nghệ thông tin (ITE) mà không cần đi dây trong khu nhà và thường bao gồm một nguồn riêng để nối đất cục bộ. Các thành phần cơ bản của PDU là một tủ điện có phương tiện ngắt mạch đầu vào, máy biến áp cách ly, thiết bị theo dõi hệ thống, bảo vệ quá dòng phân phối đầu ra và các cáp mềm đầu ra. Hình 8. Thiết bị PDU (Ảnh minh họa) Tổ động cơ-máy phát điện (tổ M-G) cung cấp chức năng của máy điều hòa đường dây điện và cũng có thể chuyển đổi một tần số đầu vào thành một tần số khác mà phụ tải cần. Hình 9 mô tả cấu hình của một tổ M-G. Ví dụ về các tổ M-G này là các bộ biến tần 60Hz thành 50Hz hoặc 60Hz thành 400Hz. Các tổ M-G này bao gồm một động cơ được cấp điện lưới truyền động một máy phát điện xoay chiều mà cấp điện áp cho phụ tải. Động cơ và máy phát điện được ghép nối bằng trục hoặc ghép nối bằng đai. TỔ ĐỘNG CƠ-MÁY PHÁT ĐIỆN6 Việc ghép nối hoàn toàn cơ khí này giữa đầu vào và đầu ra cho phép tổ M-G cách ly toàn bộ tiếng ồn điện của phụ tải khỏi nguồn điện đầu vào. Động cơ cảm ứng là ít tốn kém nhất trong số các loại động cơ phổ biến được sử dụng trong các thiết bị này. Loại động cơ này không quay cùng tốc độ với tốc độ quay của trường từ được tạo ra bởi dòng điện đầu vào. LƯU Ý: Điện áp đầu ra được duy trì bằng cách điều khiển dòng kích thích cuộn dây kích từ của máy phát điện và độc lập với những thay đổi nhỏ của tốc độ động cơ. Mặc dù ngày nay hầu hết các nguồn cấp điện cho máy tính đều có thể hoạt động với một dải tần số rộng, nhưng một số phụ tải có thể nhạy với tần số (ví dụ: dung sai ± 0,5 Hz). Đối với các ứng dụng tần số quan trọng, nên sử dụng các động cơ cảm ứng có hệ số trượt nhỏ hoặc động cơ đồng bộ. Tần số đầu ra của tổ M-G đồng bộ giống như tần số đầu vào. Tuy nhiên, điện áp đầu ra M-G đồng bộ không cùng pha với nguồn điện đầu vào và thay đổi tỷ lệ thuận với mức tải. Việc chuyển đổi không gián đoạn giữa tổ M-G và nguồn nối tắt để bảo trì phải được điều chỉnh sao cho phù hợp với góc pha đầu ra luôn thay đổi của tổ M-G. Nguồn điện dự phòng là hệ thống điện dự phòng trong đó phụ tải bình thường được cấp bởi nguồn điện đầu vào. Hình 10 thể hiện một cấu hình của nguồn điện dự phòng. Nguồn điện dự phòng chỉ cấp điện cho phụ tải khi nguồn điện đầu vào được xác định là không sử dụng được Các hệ thống điện này được thiết kế cho các phụ tải có thể chịu được gián đoạn nguồn điện trong quá trình chuyển đổi nguồn. Có sự khác biệt đáng kể về thời gian phát hiện sự cố mất điện và thời gian chuyển đổi nguồn và loại dạng sóng đầu ra được cung cấp khi không có nguồn điện bình thường. Dạng đơn giản nhất của nguồn điện dự phòng là có phụ tải được kết nối với nguồn điện đầu vào thông qua cầu dao chuyển mạch khi vận hành bình thường. Trong trường hợp mất điện đầu vào, phụ tải được chuyển đến bộ nghịch lưu phát ra dòng điện xoay chiều để cấp điện cho phụ tải. Dạng sóng điện áp đầu ra của bộ nghịch lưu có thể là sóng hình sin, sóng vuông, sóng gần vuông hoặc dạng sóng không hình sin khác được coi là thích hợp để cấp điện cho phụ tải. Bộ nghịch lưu được cấp nguồn từ acqui đã được duy trì ở mức nạp đầy từ bộ chỉnh lưu được cấp điện từ nguồn điện lưới. Biên dịch: Nguyễn Thị Dung Theo “EEP”, số tháng 1/2018 NGUỒN ĐIỆN DỰ PHÒNG7 Đầu vào Đầu ra Nối tắt Chạy Đầu ra Động cơ Máy phát điện Khởi động Động cơ mồi Hình 9. Tổ M-G (Ảnh st) Đầu vào Đầu ra Cầu dao chuyển mạch Bộ nạp acqui Bộ nghịch lưu Acqui Hình 10. Nguồn điện dự phòng (Ảnh st) CHẤT LƯỢNG ĐIỆN 30 SÁNG KIẾN KỸ THUẬT 31 KHCN Điện, số 4.2019 A. MÔ TẢ GIẢI PHÁP 1. Tình trạng kỹ thuật khi chưa áp dụng giải pháp Tủ đo lường thủy lực & bảo vệ cánh hướng nước tổ máy 0*MKA54GH018 được thiết kế để thực hiện một số chức năng giám sát, bảo vệ tổ máy về cơ và điện. Tuy nhiên sau một thời gian vận hành, thực trạng cho thấy: + Chức năng giám sát tín hiệu cắt chốt cánh hướng: Trong quá trình làm việc, chốt cơ khí bị biến dạng nhỏ nhưng chưa gãy tác động lên cảm biến giám sát cắt chốt cánh hướng làm tiếp điểm cảm biến hở ra có thể giải trừ ngay, tổ máy dừng sự cố nhưng tín hiệu trên bộ giám sát không duy trì, gây khó khăn trong công tác tìm cảm biến tác động và chốt cơ khí bị khuyết tật, làm tăng thời gian xử lý sự cố. Sự cố có thể lặp lại do không tìm được cảm biến hỏng làm tăng suất sự cố trong quá trình vận hành. + Chức năng giám sát lưu lượng nước qua buồng xoắn: Cảm biến làm việc theo nguyên lý áp lực, chỉ có một điểm đo, điều kiện làm việc ở nước động nên cảm biến có sai số lớn, không áp dụng được trong thực tế. Bộ hiển thị lưu lượng nước qua tổ máy làm việc không ổn định. 0*CMA00GH001 qua bộ nhân dòng (1 đầu vào 4 – 20 mA, 2 đầu ra 4 – 20 mA). Tín hiệu đo lường lưu lượng buồng xoắn của tủ 0*CMA00GH001 được lấy từ tủ 0*MEA11CF101T làm việc ổn định và chính xác, sơ đồ đấu nối dược thể hiện trên bản vẽ kèm theo; + Tín hiệu giám sát lưu lượng qua buồng xoắn 4 – 20 mA được đưa vào modul Input Analog PLC và được lập trình hiển thị trên màn hình HMI. - Giải pháp đo lường cột áp nước đặt vào tổ máy: + Thay thế cảm biến CP109 bằng cảm biến của hãng Siemens chức năng tương tự có độ ổn định và chính xác cao. THAY THẾ HỆ THỐNG GIÁM SÁT ĐO LƯỜNG THỦY & BẢO VỆ CÁNH HƯỚNG NƯỚC TỔ MÁY BẰNG PLC & HMI LTS: Ban biên tập ấn phẩm Khoa học Công nghệ Điện xin giới thiệu giải pháp “Thay thế hệ thống giám sát đo lường thủy & bảo vệ cánh hướng nước Tổ máy bằng PLC & HMI” do tác giả Phạm Ngọc Du của Công ty Thủy điện Sơn La thực hiện. Sáng kiến này đã giúp ngăn ngừa sự cố cắt chốt cánh hướng thoáng qua; giảm thời gian xử lý sự cố tìm cảm biến cắt chốt cánh hướng bị đứt nhưng không có tín hiệu duy trì Bài và ảnh: PHẠM NGỌC DU, Công ty Thủy điện Sơn La Cửa sổ giao diện vận hành chính HMI Cửa sổ giao diện bố trí 24 cảm biến cắt chốt cánh hướng nước + Chức năng giám sát chênh áp trước và sau cánh hướng: Cảm biến và bộ hiển thị làm việc không ổn định, sai số lớn cần chuyển sang dùng chủng loại khác; + Chức năng giám sát độ mở cánh hướng nước: Độ mở cánh hướng giữa hệ thống điều tốc và hệ thống điều khiển không giống nhau do dải đo lường không đồng nhất, bộ giám sát độ mở cánh hướng làm việc không ổn định (Hệ thống điều tốc hiệu chỉnh độ mở cánh hướng từ 0% đến 100% tương ứng với tín hiệu từ 4,2 - 17,6 mA, do servomotor không đi hết hành trình); + Các bộ giám sát bảo vệ cắt chốt cánh hướng, giám sát độ mở cánh hướng, giám sát lưu lượng nước qua cánh hướng, giám sát chênh áp trước và sau cánh hướng là thiết bị chuyên dụng của Alstom không có trên thị trường. Phụ thuộc vào nhà thầu Alstom Trung Quốc, giá thành cao, thời gian cấp hàng lâu. 2. Nội dung của giải pháp a. Mục tiêu đạt được sau cải tiến - Ngăn ngừa sự cố cắt chốt cánh hướng thoáng qua; - Giảm thời gian xử lý sự cố tìm cảm biến cắt chốt cánh hướng bị đứt nhưng không có tín hiệu duy trì; - Tăng độ ổn định và chính xác của bộ giám sát độ mở cánh hướng, và các tín hiệu xác lập độ mở cánh hướng đưa sang hệ thống điều khiển, điều khiển tuần tự tổ máy; - Tăng độ ổn định và chính xác của bộ giám sát lưu lượng nước qua tổ máy; - Tăng độ ổn định và chính xác của bộ giám sát chênh áp trước và sau cánh hướng. b. Mô tả giải pháp - Cải tiến kỹ thuật, sử dụng PLC và màn hình HMI để thu thập, hiển thị và gửi tín hiệu đến hệ thống điều khiển tổ máy các tín hiệu. - Giải pháp giám sát tín hiệu đứt chốt cánh hướng: + 24 cảm biến cắt chốt cánh hướng được đưa tới đầu vào modul Input digital PLC, tín hiệu sự cố cắt chốt cánh hướng thông qua chương trình PLC gửi sang hệ thống điều khiển tổ máy, đảm bảo yêu cầu kỹ thuật; + Khi có tín hiệu cảm biến lỗi (có thể thoáng qua), tín hiệu sẽ báo và hiển thị trên màn hình HMI (tên cảm biến và vị trí lắp đặt). Tín hiệu được giải trừ khi bấm nút reset trên cửa tủ; + Khi cảm biến báo lỗi thoáng qua tín hiệu vẫn hiển thị trên màn hình HMI nhưng chưa gửi tín hiệu sự cố dừng tổ máy rơi cửa nhận nước, nhân viên vận hành có cơ sở giảm công suất tổ máy xin dừng máy để đơn vị sửa chữa kiểm tra xử lý ngăn ngừa sự cố tổ máy; + Nếu tín hiệu từ cảm biến duy trì 5s sẽ gửi tín hiệu dừng sự cố tổ máy và rơi cửa nhận nước (tín hiệu trễ có thể thay đổi phù hợp, đảm bảo yêu cầu kỹ thuật). - Giải pháp giám sát độ mở cánh hướng: + Tín hiệu độ mở cánh hướng 4 – 20 mA tại tủ 0*MKA54GH018 được đưa vào modul Input ana- log PLC; + Lập trình hiển thì độ mở cánh hướng, và các vị trí xác lập độ mở cánh hướng 19%, < 50%, đóng hoàn toàn, mở hoàn toàn trên màn hình HMI; + Tín hiệu logic và analog lập trình trong PLC và giao tiếp với hệ thống điều khiển thông qua modul đầu ra số và đầu ra tương tự. - Giải pháp đo lường lưu lượng nước qua cánh hướng: + Không dùng tín hiệu từ cảm biến CP108, lấy tín hiệu đo lường lưu lượng buồng xoắn từ tủ 33 KHCN Điện, số 4.2019 SÁNG KIẾN KỸ THUẬT + Tín hiệu cột áp 4 – 20 mA được đưa vào modul Input Analog PLC và được lập trình hiển thị tại màn hình HMI. B. KHẢ NĂNG ÁP DỤNG CỦA GIẢI PHÁP - Sáng kiến này hiện đã được áp dụng tại tổ máy H2 và H4 tại Sơn La (20/5/2017 trung tu H2) tiến tới thay thế toàn bộ cho các tổ máy còn lại tại Sơn La; - Sáng kiến này cũng có thể áp dụng thay thế cho tất cả các tủ đo lường thủy lực tổ máy tại Lai Châu hoặc các nhà máy thủy điện trong EVN do nhà thầu Alstom Trung Quốc cung cấp thiết bị; - Sáng kiến này giúp thiết kế và lập trình cho các hệ thống khác theo yêu cầu công nghệ, tiến tới đồng bộ phần mềm điều khiển, phần cứng PLC và HMI của tất cả các hệ thống trong nhà máy (Hệ thống PLC trạm dầu điều tốc, hệ thống PLC và HMI đập tràn xả sâu, đập tràn xả mặt, hệ thống tất cả các trạm bơm trong nhà máy, hệ thống máy nén khí cao áp và hạ áp). C. HIỆU QUẢ DỰ KIẾN CÓ THỂ THU ĐƯỢC KHI ÁP DỤNG GIẢI PHÁP 1. Hiệu quả dự kiến - Hệ thống hoạt động tin cậy và ổn định hơn; - Khắc phục được các khiếm khuyết đang tồn tại của hệ thống; - Mạch điện nhị thứ, chương trình logic PLC đơn giản, khoa học, thuận tiện cho công tác bảo dưỡng, sửa chữa hệ thống; - Màn hình HMI tích hợp được nhiều bộ giám sát (bộ giám sát cắt chốt cánh hướng, bộ giám sát lưu lượng nước qua tổ máy, bộ giám sát chênh áp trước và sau cánh hướng), cảm biến cắt chốt nên xác định chốt nào bị kẹt chặt để đưa ra phán đoán chốt cơ khí bị hỏng (4 người thực hiện mất 45 phút); Bước 5: Đóng các chốt cơ khí cảm biến bị kẹt nên để kiểm tra rạn nứt (6 người mất từ 2 đến 3 giờ mỗi chốt tùy thuộc mức độ kẹt cứng); Bước 6: + Đối với những chốt không nhìn thấy rạn nứt bằng mắt thường cần mang về siêu âm kiểm tra rạn nứt bên trong (như sự cố ngày 02/11/17 H5); + Trường hợp siêu âm chốt cơ khí không rạn nứt, tạm thời lắp lại chốt để đưa tổ máy vào làm việc và sửa chương trình điều khiển để tín hiệu Alarm theo dõi và xử lý lại; + Những sự cố thoáng qua không duy trì tín hiệu đòi hỏi phải làm hết các bước trên như sự cố H5 ngày 2/11/17 thời gian xử lý từ 5 giờ 08 phút đến 13 giờ mới hoàn thiện trả máy (tổng thời gian xử lý mất 8 giờ); + Nhân lực xử lý sự cố: Phân xưởng tự động 04 người, phân xưởng sửa chữa máy 06 người; - Khi phương án cải tiến được áp dụng, nhân viên vận hành xác định chính xác cảm biến và chốt cánh hướng bị lỗi, khi đó chỉ còn thời gian xử lý thay chốt cơ khí (thời gian xử lý mất từ 2 – 3 giờ, tùy thuộc mức độ kẹt chốt cơ khí), thời gian làm lợi xử lý sự cố là từ 5 – 6 giờ; - Tính toán làm lợi kinh tế: Trong mùa lũ phải xả nước nếu dừng tổ máy thời gian dài để xử lý tìm sự cố thì thổn thất về kinh tế sẽ rất lớn; giảm chi phí mua thiết bị; - Thiết bị sử dụng thông dụng, thuận tiện cho việc thay thế; - Giảm thời gian xử lý sự cố (tìm cảm biến cắt chốt cánh hướng lỗi khi tín hiệu không duy trì); - Nâng cao được chất lượng điều khiển, ngăn ngừa được sự cố, góp phần vào việc đảm bảo vận hành an toàn, liên tục, ổn định của các tổ máy. 2. Tính toán giá trị làm lợi - Giảm suất sự cố dừng tổ máy trong năm của nhà máy, nâng cao tính khả dụng của tổ máy (những sự cố thoáng qua năm 2017 như H5 ngày 18/09/2017, ngày 02/11/2017, H1 ngày 17/10/2017 có tín hiệu cảnh báo cho phân xưởng vận hành chủ động xin A0 dừng xử lý, tổ máy không bị dừng sự cố); - Giảm thời gian xử lý sự cố: Những sự cố thoáng qua không duy trì mất rất nhiều thời gian để xử lý, trình tự thực hiện xử lý như sau: Bước 1: Kiểm tra lần lượt từng hàng kẹp 24 cảm biến cắt chốt cánh hướng tại tủ MKA54GH018, CVA13 xem có dấu hiệu lỏng hàng kẹp (2 người thực hiện mất 30 phút); Bước 2: Kiểm tra từng mối hàn cảm biến xem có dấu hiệu tuột mối hàn (2 người thực hiện mất 40 phút); Bước 3: Xả cân bằng áp lực buồng xoắn để phục vụ đóng mở cánh hướng xem tín hiệu cắt chốt nào xuất hiện (1,5 giờ đợi cân bằng và đóng mở cánh hướng); Bước 4: Nếu các bước trên chưa phát hiện ra, tiến hành đóng lần lượt 24 Cửa sổ hiển thị thông tin lỗi cắt chốt cánh hướng nước Cửa sổ hiển thị thông tin độ mở CHN Cửa sổ hiển thị thông tin lưu lượng nước qua CHN Cửa sổ hiển thị thông tin chênh trước và sau CHN Địa chỉ: Tầng 15, tháp A, tòa nhà EVN, 11 Cửa Bắc, Ba Đình, Hà Nội Điện thoại: 04.66946700 / 04.66946733 - Fax: 04.37725192 Email: evneic@evn.com.vn / tapchidienluc@gmail.com

File đính kèm:

khoa_hoc_cong_nghe_dien_so_4_nam_2019.pdf

khoa_hoc_cong_nghe_dien_so_4_nam_2019.pdf