Giáo trình Tự động hóa

Giải thích :

1. Các lỗ cấp thoát khí

2. Pittong

3. Thân trụ

4. Thanh buộc

5. Trụ pitting

• Ưu, nhược điểm của xylanh khí nén :

+ Không gây ô nhiễm môi trường

+ Khả năng vận tốc nhanh hơn so với thiết bị khác

+ Việc lắp đặt khá đơn giản và linh hoạt

+ Không có sự giới hạn và khoảng cách

+ Giá thành sản phẩm không cao

+ Không có khả năng tạo lực lớn

+ Không đạt độ chính xác cao

+ Trong quá trình vận hành khá ồn ào và âm thanh lớn

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Giáo trình Tự động hóa", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Giáo trình Tự động hóa

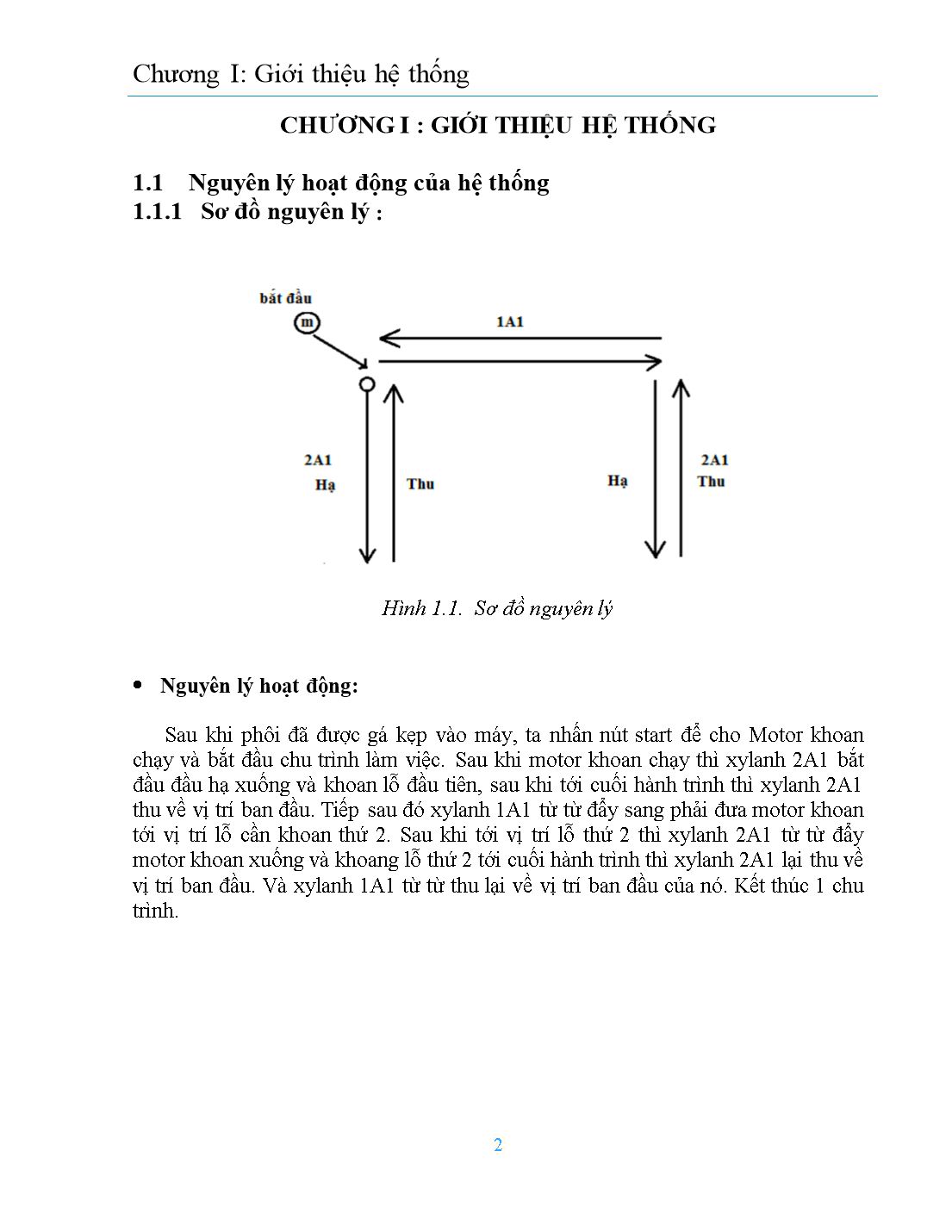

oan 2 lỗ hoặc công nghệ tra cấp liệu.

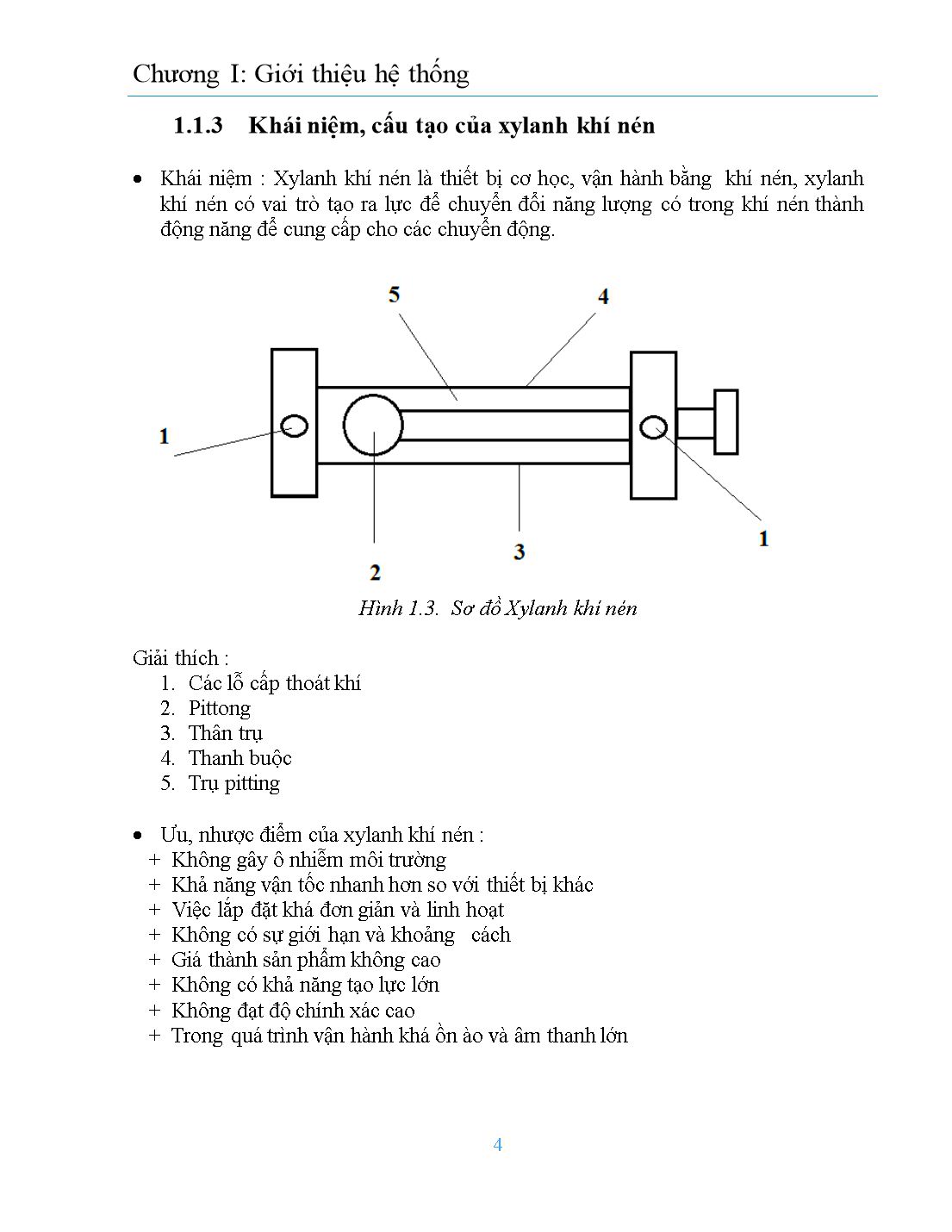

Quá trình này là một quá trình tương đối đơn giản, độ lặp lại nhiều, nếu chúng ta thực hiện đơn thuần thì công việc khá đơn giản và chỉ cần con người thao tác kẹp phôi bằng tay. Nhưng công nghệ này được sử dụng rộng rãi trong các nhà máy cơ khí, nhà máy sửa chữa, chế tạo máy móc,.... có vai trò khá quan trọng trong các ngành công nghiệp hiện nay.

Máy khoan bàn hoạt động bằng động cơ hoặc có thể hoạt động bằng khí nén, thủy lực. Trong đồ án này các thiết kế mạch lực và mạch điều khiển em được giao là thiết bị điện khí nén, nên sử dụng điều khiển mũi khoan dùng 2 xylanh khí nén, một xylanh điều khiển quá trình lên-xuống, còn một xylanh điều khiển quá trình trái-phải .

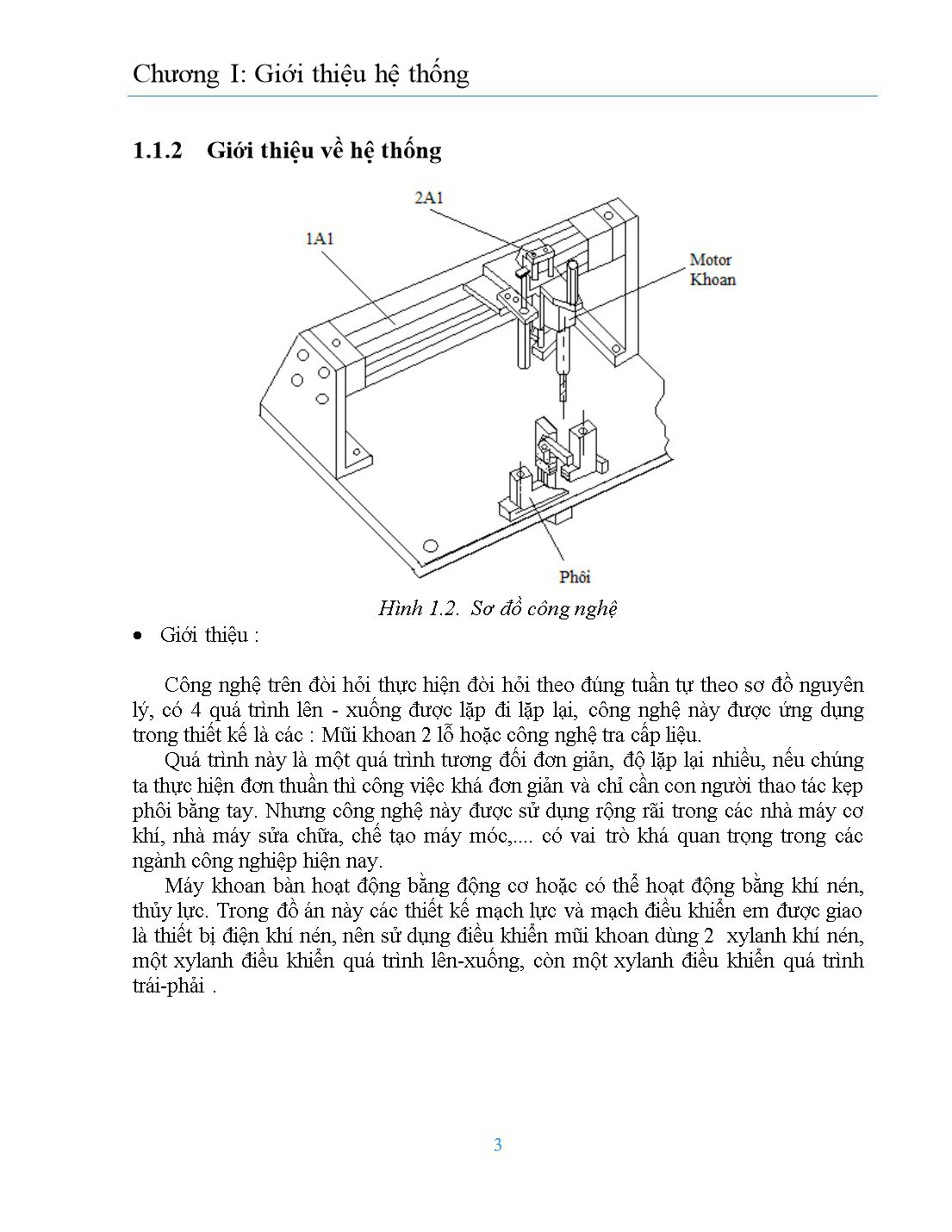

1.1.3 Khái niệm, cấu tạo của xylanh khí nén

Khái niệm : Xylanh khí nén là thiết bị cơ học, vận hành bằng khí nén, xylanh khí nén có vai trò tạo ra lực để chuyển đổi năng lượng có trong khí nén thành động năng để cung cấp cho các chuyển động.

Hình 1.3. Sơ đồ Xylanh khí nén

Giải thích :

Các lỗ cấp thoát khí

Pittong

Thân trụ

Thanh buộc

Trụ pitting

Ưu, nhược điểm của xylanh khí nén :

+ Không gây ô nhiễm môi trường

+ Khả năng vận tốc nhanh hơn so với thiết bị khác

+ Việc lắp đặt khá đơn giản và linh hoạt

+ Không có sự giới hạn và khoảng cách

+ Giá thành sản phẩm không cao

+ Không có khả năng tạo lực lớn

+ Không đạt độ chính xác cao

+ Trong quá trình vận hành khá ồn ào và âm thanh lớn

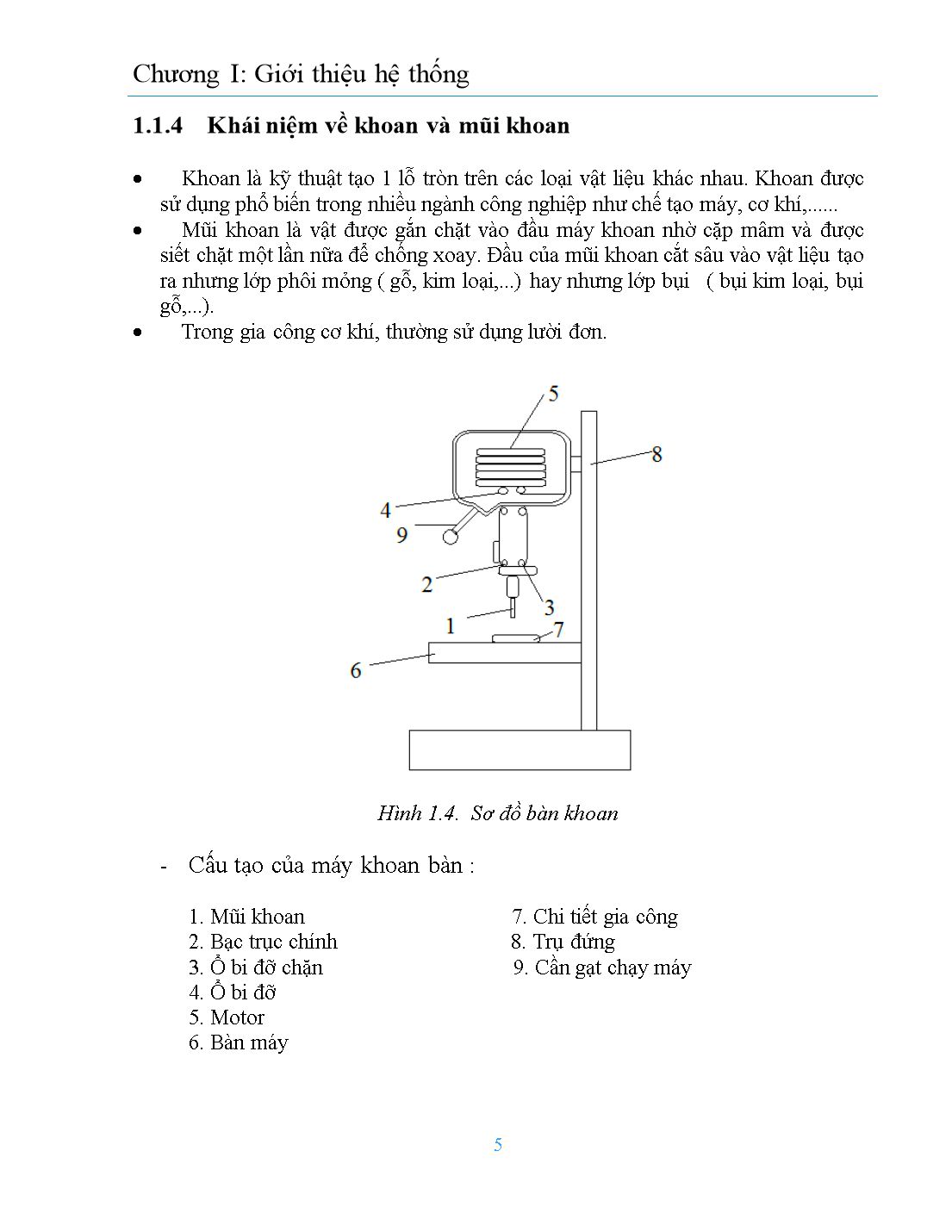

1.1.4 Khái niệm về khoan và mũi khoan

Khoan là kỹ thuật tạo 1 lỗ tròn trên các loại vật liệu khác nhau. Khoan được sử dụng phổ biến trong nhiều ngành công nghiệp như chế tạo máy, cơ khí,......

Mũi khoan là vật được gắn chặt vào đầu máy khoan nhờ cặp mâm và được siết chặt một lần nữa để chống xoay. Đầu của mũi khoan cắt sâu vào vật liệu tạo ra nhưng lớp phôi mỏng ( gỗ, kim loại,...) hay nhưng lớp bụi ( bụi kim loại, bụi gỗ,...).

Trong gia công cơ khí, thường sử dụng lười đơn.

Hình 1.4. Sơ đồ bàn khoan

Cấu tạo của máy khoan bàn :

1. Mũi khoan 7. Chi tiết gia công

2. Bạc trục chính 8. Trụ đứng

3. Ổ bi đỡ chặn 9. Cần gạt chạy máy

4. Ổ bi đỡ

5. Motor

6. Bàn máy

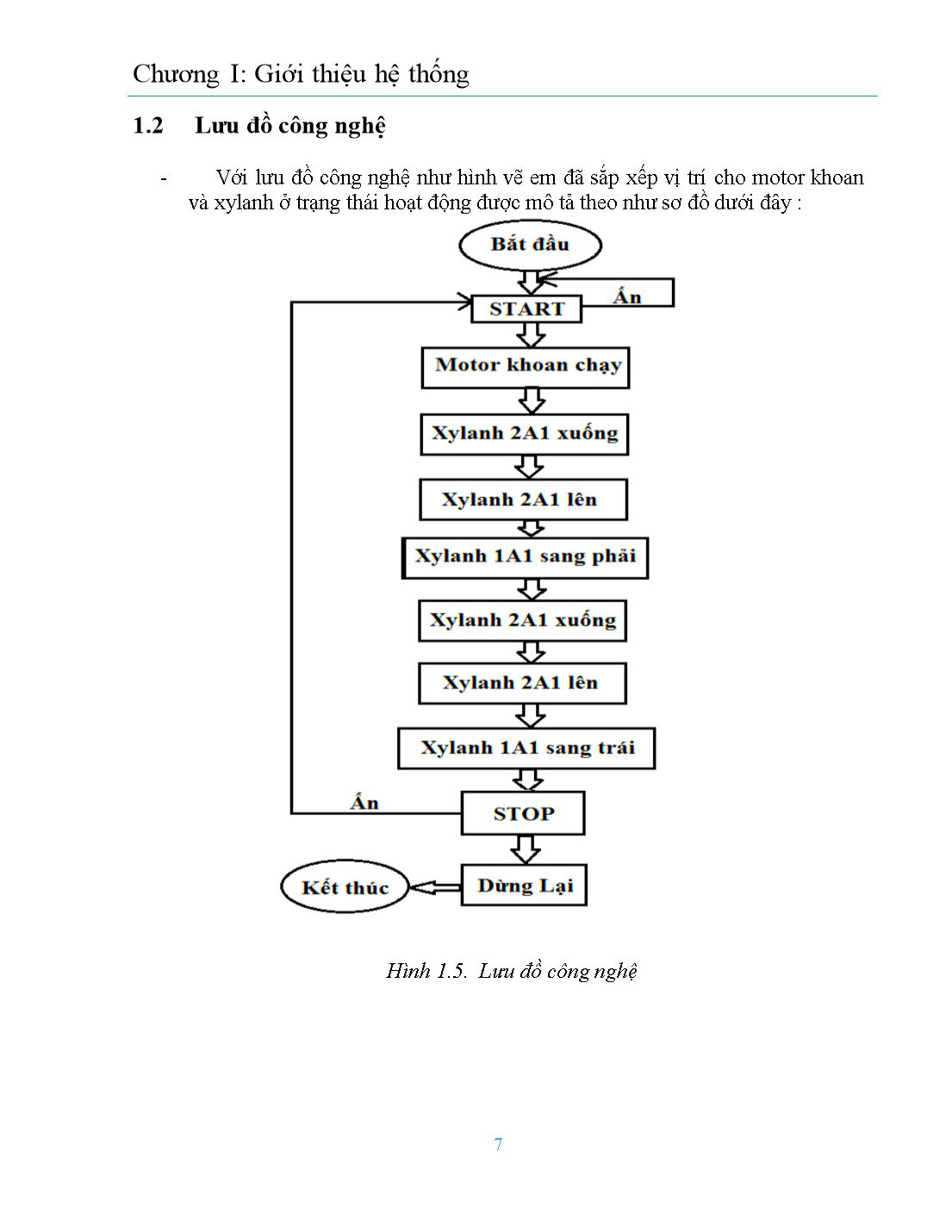

Ưu điểm :

Cấu tạo đơn giản

Sử dụng dễ dàng

Hoạt động êm do sử dụng motor lồng sóc

Không yêu cầu về tay nghề cao để sử dụng

Nhược điểm :

Máy to, cồng kềnh, khó di chuyển cho người sử dụng

Chỉ sử dụng trong xưởng, khó mang ra ngoài

Khoan 1 lỗ trên kim loại cứng mất khá nhiều thời gian

Chỉ khoan được lỗ tròn

Khoan tạo ra được các hình khác nhau

Chi phí mua máy khá cao

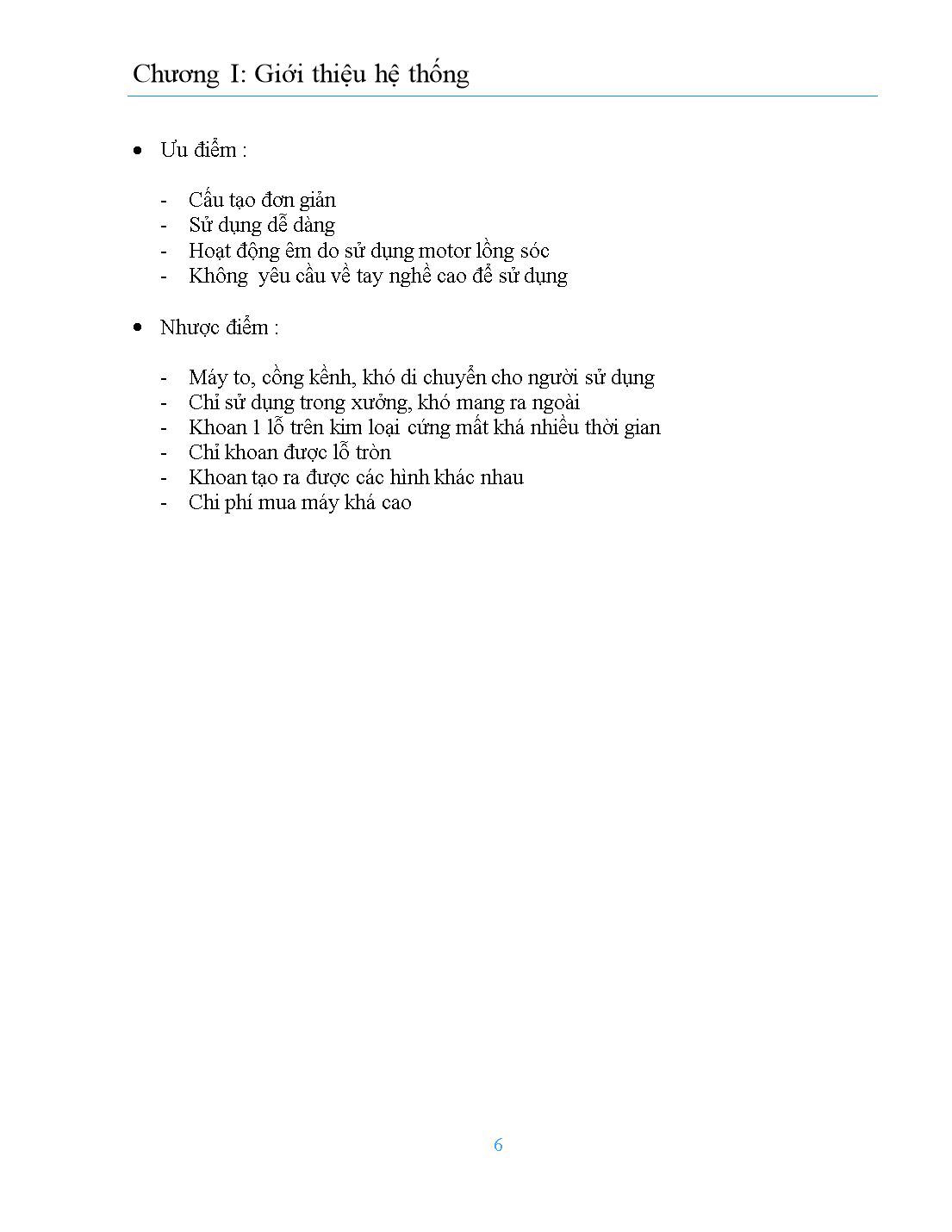

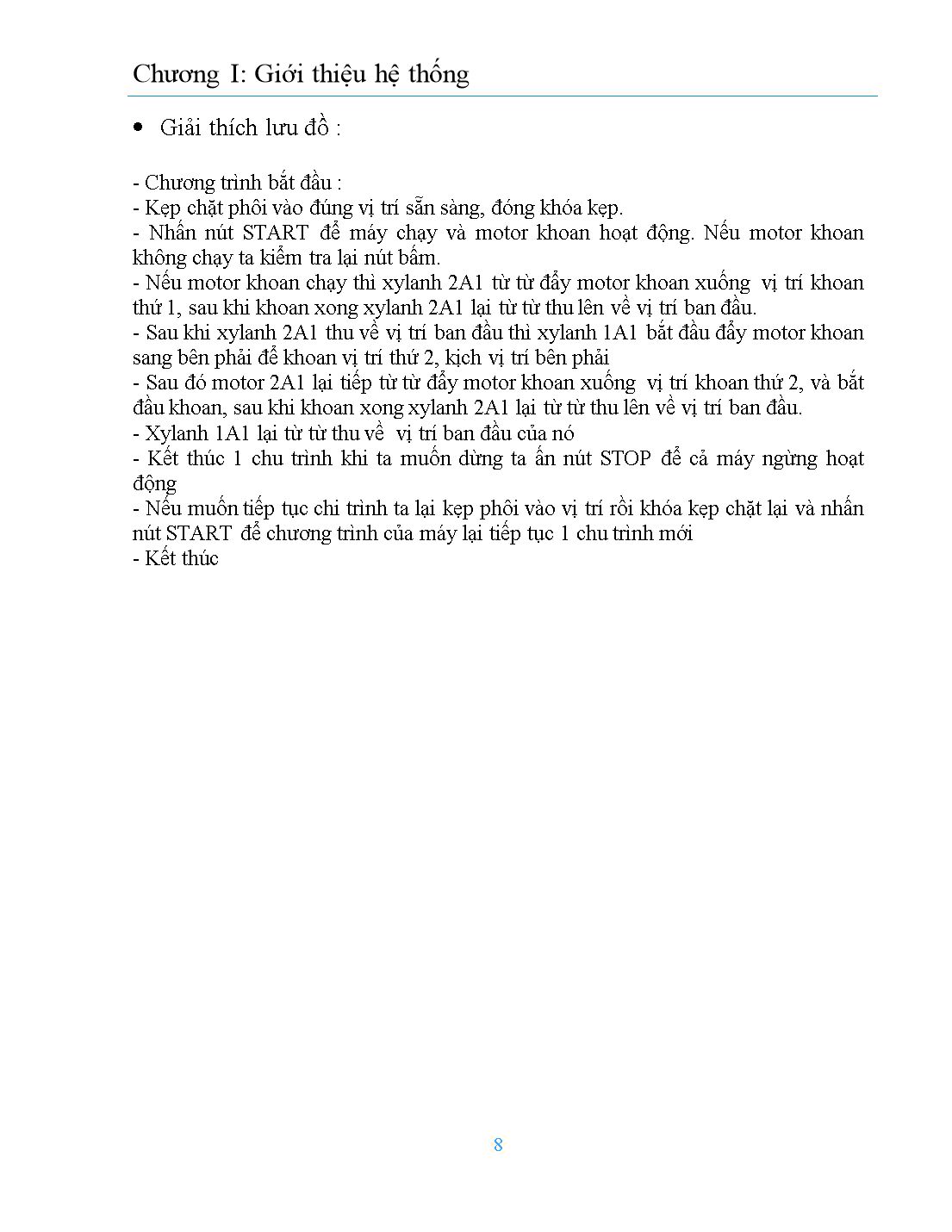

Lưu đồ công nghệ

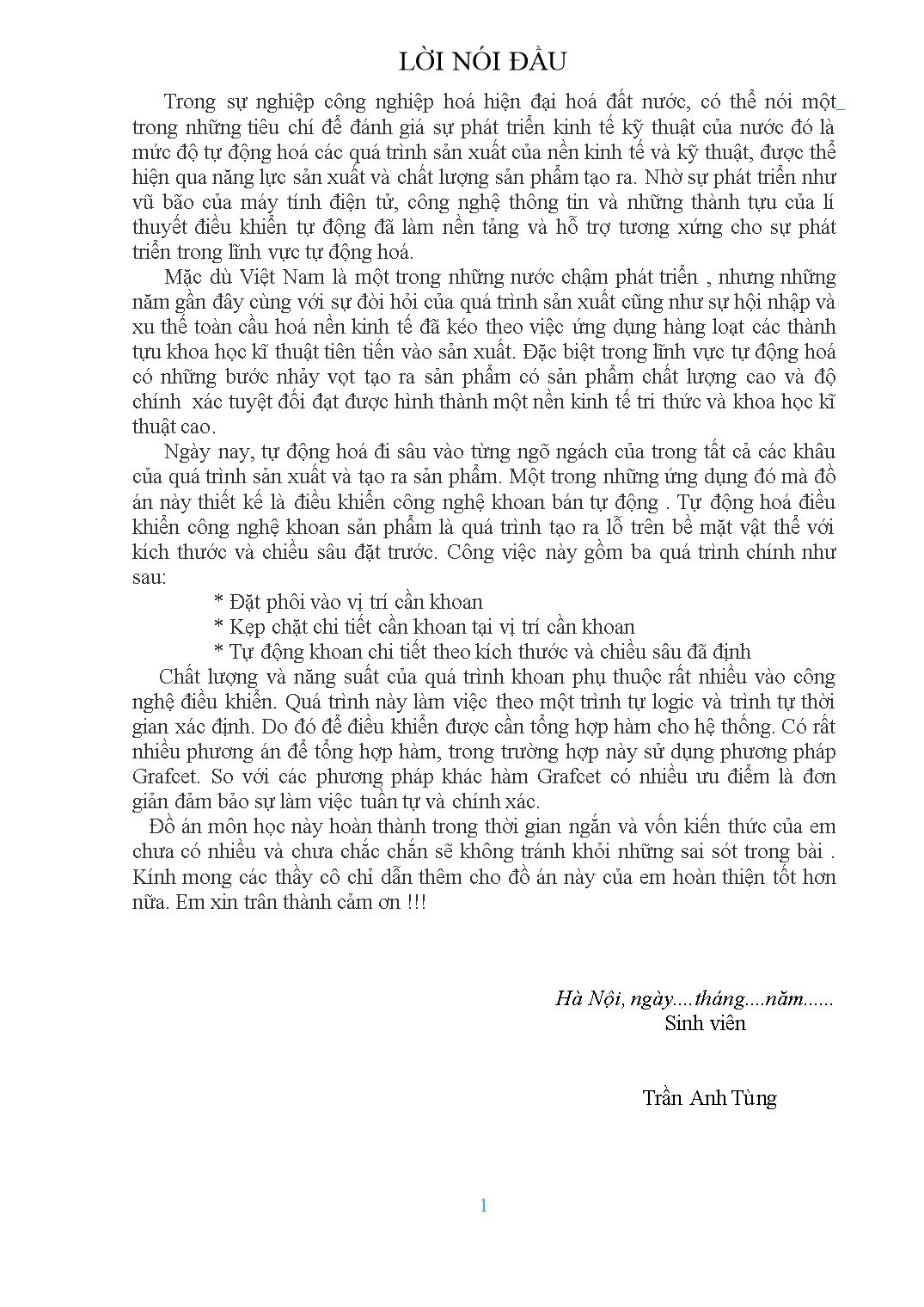

Với lưu đồ công nghệ như hình vẽ em đã sắp xếp vị trí cho motor khoan và xylanh ở trạng thái hoạt động được mô tả theo như sơ đồ dưới đây :

Hình 1.5. Lưu đồ công nghệ

Giải thích lưu đồ :

- Chương trình bắt đầu :

- Kẹp chặt phôi vào đúng vị trí sẵn sàng, đóng khóa kẹp.

- Nhấn nút START để máy chạy và motor khoan hoạt động. Nếu motor khoan không chạy ta kiểm tra lại nút bấm.

- Nếu motor khoan chạy thì xylanh 2A1 từ từ đẩy motor khoan xuống vị trí khoan thứ 1, sau khi khoan xong xylanh 2A1 lại từ từ thu lên về vị trí ban đầu.

- Sau khi xylanh 2A1 thu về vị trí ban đầu thì xylanh 1A1 bắt đầu đẩy motor khoan sang bên phải để khoan vị trí thứ 2, kịch vị trí bên phải

- Sau đó motor 2A1 lại tiếp từ từ đẩy motor khoan xuống vị trí khoan thứ 2, và bắt đầu khoan, sau khi khoan xong xylanh 2A1 lại từ từ thu lên về vị trí ban đầu.

- Xylanh 1A1 lại từ từ thu về vị trí ban đầu của nó

- Kết thúc 1 chu trình khi ta muốn dừng ta ấn nút STOP để cả máy ngừng hoạt động

- Nếu muốn tiếp tục chi trình ta lại kẹp phôi vào vị trí rồi khóa kẹp chặt lại và nhấn nút START để chương trình của máy lại tiếp tục 1 chu trình mới

- Kết thúc

CHƯƠNG II : THIẾT KẾ ĐIỀU KHIỂN

2.1 Liệt kê đầu vào/ ra cho hệ thống

Đầu vào :

Nút STAR

Nút STOP

Đầu ra :

Xylanh 1A1

Xylanh 2A1

Motor

Phôi

2.2 Viết hàm Grapfcet

Phương pháp Grapfcet :

Là biểu diễn các quá trình công nghệ dưới dạng lưu đồ Grapfcet các trạng thái làm việc

Xây dựng các hàm logic điều khiển và sơ đồ điều khiển từ lưu đồ các trạng thái làm việc

Các kí hiệu :

Trạng thái ( Si )

Chuyển tiếp ( Ti )

Cung định hướng ( Ai )

T = {t1, t2, t3, ......,tn} là tập hợp hữu hạn các chuyển tiếp hàm Book gắn với một chuyển tiếp được gọi là một một nối tiếp nhận

M = (m1, m2, m3,....,mn) là tập hợp các giá trị 0 và 1 nếu mi = 1 thì trạng thái i hoạt động, nếu mi = thì trạng thái i không hoạt động

Một trạng thái được biểu diễn bằng một hình chữ nhật có đánh số, gắn liền với biểu tượng, trạng thái là một hình chữ nhật bên cạnh, trong hình chữ nhật có ghi tác động của trạng thái đó

Trạng thái đang hoạt động có thêm dấu chấm ở bên trong hình chữ nhật trạng thái:

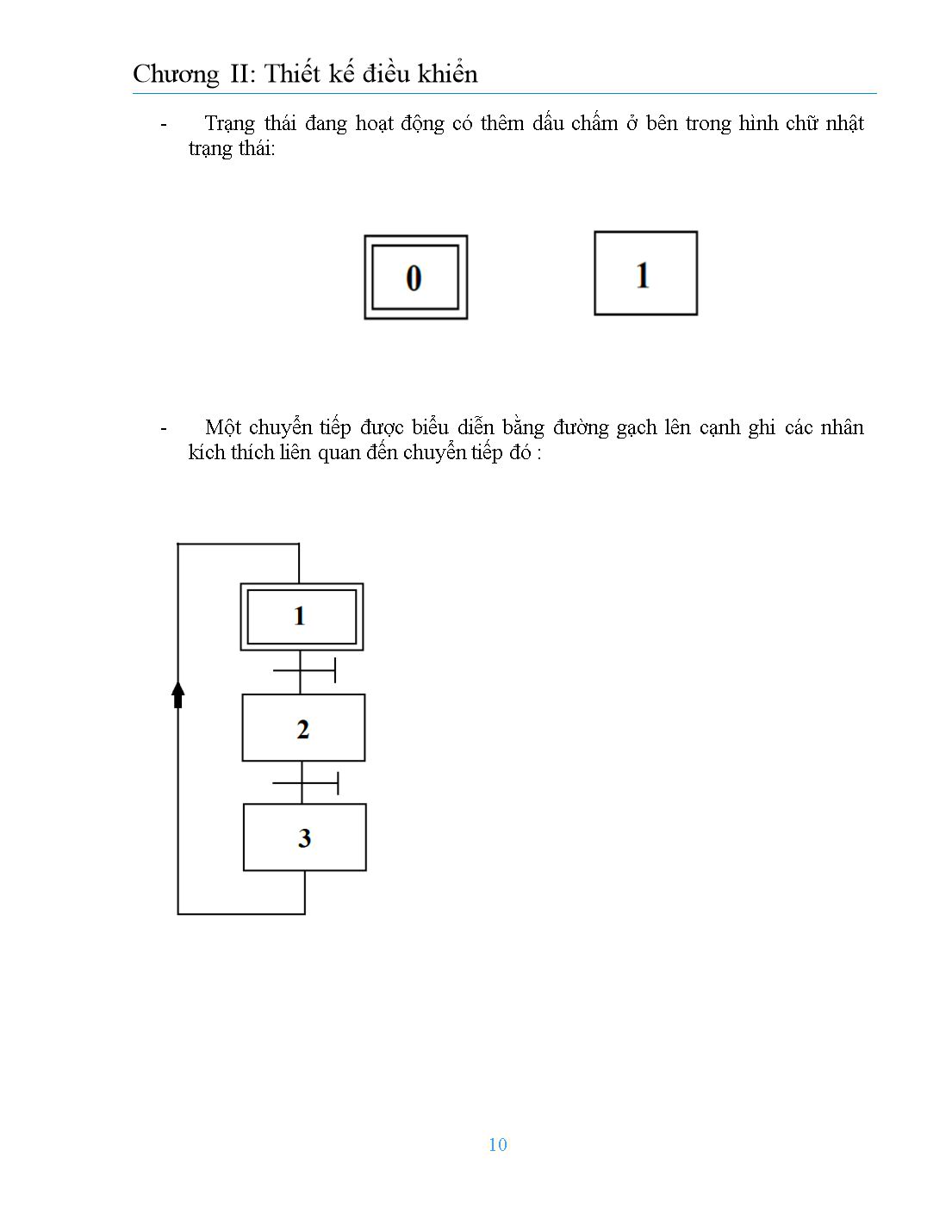

Một chuyển tiếp được biểu diễn bằng đường gạch lên cạnh ghi các nhân kích thích liên quan đến chuyển tiếp đó :

Sơ đồ công nghệ :

Hình 2.1. Sơ đồ công nghệ

Lập Grapfcet I :

Hình 2.2. Sơ đồ Grafcet I

Chọn sơ bộ thiết bị :

-Chọn cơ cấu chấp hành là các xylanh A,B có trạng thái như sau :

+ Xylanh A :

Trạng thái A+ là trạng thái xylanh đẩy vật xuống vị trí

Trạng thái A- là trạng thái xylanh thu hồi về ban đầu

+ Xylanh B :

Trạng thái B+ là trạng thái xylanh đẩy sang phải

Trạng thái B- là trạng thái xylanh thu hồi về ban đầu

-Để điều khiển các quá trình chuyển động của các xylanh cần có công tắc hành trình và các cảm biến.

+ Xylanh A :

a0 : Báo xylanh đang ở vị trí ban đầu bên trên

a1 : phát tín hiệu báo A đã ở vị trí tận cùng bên dưới

+ Xylanh B :

b0 : Báo xylanh B đang ở vị trí ban đầu bên trái

b1 : Báo xylanh B ở vị trí tận cùng bên phải

Lập Grapfcet II :

Hình 2.3. Sơ đồ Grafcet II

2.3 Viết Hàm logic

S0+ = a0.b0.S2.S5.S6 + g

S0- = S1

S1+ = a0.b0.S0

S1- = S2.S3

S2+ = a1.S1

S2- = S0

S3+ = a1.S1

S3- = S5

S4+ = a0.S5

S4- = S0

S5+ = b1.S3

S5- = S6.S3

S6+ = a0.S5

S6- = S0

2.4 Sơ đồ rơ-le tiếp điểm

Hình 2.4. Sơ đồ rơ-le tiếp điểm

Giải thích:

Khi tác động lên nút g lúc đó công tắc a0,b0 sẽ mở dòng điện S1 sẽ đóng S2,S5,S6 mở thì dòng điện đi qua S1 sẽ mở cho dòng diện đi qua đến S0

Khi có dòng điện các a0,b0 mở sẽ có điện đi qua và sẽ đến S3 sẽ dừng lại đóng không cho điện đi qua, khi S1 mở thì S2 đồng thời cũng mở sẽ cho dòng điện đến S3 sẽ mở và dòng đi đến S1

Khi a1 có điện đi qua S1 thường mở khi đến S0 dòng điện sẽ ngắt không cho đến S2

Khi a1 có điện đi qua S1 thường mở khi đến S3 dòng điện sẽ mở khi đồng thời S5 cũng mở

Khi a0 có điện đi qua S5 thường mở khi đến S4 dòng điện sẽ mở khi đồng thời S0 cũng mở

Khi có dòng điện các b1 mở sẽ có điện đi qua và sẽ đến S6 sẽ dừng lại đóng không cho điện đi qua, khi S6 mở thì S3 đồng thời cũng mở sẽ cho dòng điện đến S5 sẽ mở

Khi a0 có điện đi qua S5 thường mở khi đến S6 dòng điện sẽ mở khi đồng thời S0 cũng mở

CHƯƠNG III: LỰA CHỌN PLC VÀ SƠ ĐỒ GHÉP NỐI DÂY

3.1 Khái niệm về PLC, cấu trúc, nguyên lý hoạt động của PLC

3.1.1 Khái niệm về PLC :

Hình 3.1. PLC S7-200 Siemens

Bộ điều khiển logic lập trình PLC (Programmable Logic Controller ) còn được gọi là bộ điều khiển khả trình, cho phép thực hiện linh hoạt các giải pháp điều khiển logic thông qua một ngôn ngữ lập trình, là tên được đặt cho một loại máy tính thường được sử dụng trong các ứng dụng điều khiển thương mại và công nghiệp. Người sử dụng có thể lập trình để thực hiện một loạt trình tự các sự kiện. Các sự kiện này được kích hoạt ởi tác nhân kích thích (ngõ vào) tác động vào PLC hoặc qua các hoạt động có trễ như thời gian định thì hay các sự kiện được đếm.

3.1.2 Cấu trúc PLC :

Hình 3.2. Sơ đồ cấu trúc PLC

Tất cả các PLC hiện nay đều gồm có thành phần chính như sau:

+ Bộ nhớ trường trình RAM, ROM

+ Một bộ vi xử lý trung tâm CPU, có vai trò xử lý các thuật toán

+ Các modul vào /ra tín hiệu

Chức năng chính của mạch đầu vào của PLC là chuyển đổi các tín hiệu được cung cấp bởi các công tắc và cảm biến khác nhau này thành tín hiệu logic có thể được CPU sử dụng. CPU đánh giá trạng thái của các đầu vào, đầu ra và các biến khác khi nó thực hiện một chương trình được lưu trữ. CPU sau đó gửi tín hiệu để cập nhật trạng thái của đầu ra.

Các mô-đun đầu ra chuyển đổi các tín hiệu điều khiển từ CPU thành các giá trị số hoặc tương tự có thể được sử dụng để điều khiển các thiết bị đầu ra khác nhau.

Bên cạnh đó, một bộ PLC hoàn chỉnh còn đi kèm thêm một đơn vị lập trình bằng tay hay bằng máy tính. Hầu hết các đơn vị đều có đủ RAM để chứa đựng chương trình dưới dạng hoàn thiện hay bổ sung . Nếu đơn vị lập trình là đơn vị xách tay , RAM thường là loại CMOS có pin dự phòng, chỉ khi nào chương trình đã được kiểm tra và sẳn sàng sử dụng thì nó mới truyền sang bộ nhớ PLC . Đối với các PLC lớn thường lập trình trên máy tính nhằm hổ trợ cho việc viết, đọc và kiểm tra chương trình . Các đơn vị lập trình nối với PLC qua cổng RS232, RS422, RS458,

3.1.3 Nguyên lý hoạt động :

Hình 3.3. Sơ đồ nguyên lý hoạt động PLC

CPU điều khiển các hoạt động bên trong PLC. Bộ xử lý sẽ đọc và kiểm tra chương trình được chứa trong bộ nhớ, sau đó sẽ thực hiện thứ tự từng lệnh trong chương trình , sẽ đóng hay ngắt các đầu ra. Các trạng thái ngõ ra ấy được phát tới các thiết bị liên kết để thực thi. Và toàn bộ các hoạt động thực thi đó đều phụ thuộc vào chương trình điều khiển được giữ trong bộ nhớ.

Các dòng PLC thông dụng ở Việt Nam: OMRON (Nhật Bản), Siemens (CHLB Đức), Delta (Đài Loan), Mitsubishi (Nhật Bản), Keyence (Nhật Bản)

3.2 Ưu - Nhược điểm của PLC và Phương án lựa chọn PLC

3.2.1 Ưu - Nhược điểm :

Ưu điểm :

+ Kích thước vật lý nhỏ hơn so với các giải pháp dây cứng

+ Thay đổi dễ dàng và nhanh hơn

+ PLC có chức năng chẩn đoán tích hợp và ghi đè

+ Chẩn đoán có sẵn ở trung tâm

+ Các ứng dụng có thể được ghi lại ngay lập tức

+ Các ứng dụng có thể được sao chép nhanh hơn và ít tốn kém hơn

+ Dung lượng bộ nhớ lớn để có thể chứa được những chương trình phức tạp

+ Hoàn toàn tin cậy trong môi trường công nghiệp .

+ Giao tiếp được với các thiết bị thông minh khác như : máy tính , nối mạng , các môi Module mở rộng.

Nhược điểm :

+ Đòi hỏi người dùng phải có trình độ chuyên môn cao

+ Giá thành phần cứng cao, một số hãng phải mua thêm phần mềm để lập trình thêm

Phương án lựa chọn PLC

Dụa vào quy mô của hệ thống, nếu hệ thống sản xuất theo dây chuyền thì có thể phân dây chuyền ra làm nhiều cụm dựa trên đặc điểm công nghệ.

+ Yêu cầu cổng vào/ra cần thiết

+ Loại cổng vào ra

+ Dung lượng bộ nhớ

+ Tốc độ và khả năng của CPU và tập lệnh

Tất cả cá yếu tố trên phụ thuộc lẫn nhau : dung lượng bộ nhớ có rằng buộc trực tiếp đến số lượng cổng vào/ ra hay dung lượng bộ nhớ lớn thì tốc độ xử lý nhiều hơn, phức tạp hơn.

Số lượng đầu vào/ ra của một hệ thống phải có khả năng đáp ứng đủ số đường tin hiệu cảm biến cũng như điều khiển phần công suất cho cơ cấu tác động.

+ Số lượng đầu vào/ ra trên mỗi môdun

+ Sự cách ly giữa phần điều khiển và phần công suất điều khiển cơ cấu tác động.

+ Nhu cầu mở rộng thêm khả năng điều khiển và lắp đặt thêm đầu vào/ ra

Dung lượng bộ nhớ đối với những loại bộ lập trình có khỏ năng mở rộng bộ nhớ thì dung lượng bộ nhớ được tăng lên bằng cách gắn thêm khối mở rộng

Yếu tố ảnh hưởng đến dung lượng bộ nhớ là dung lượng chương trình điều khiển. Dung lượng chính xác của chương trình không thể xác định trước khi chương trình đó được viết xong và thật sự được sử dụng để điều khiển hệ thống

Tuy nhiên có thể ước trùng dung lượng dựa trên mức độ phức tạp của chương trình

Chọn PLC S7-200 Siemens

Bộ điều khiển lập trình S7-200 của Siemens thích hợp cho các ứng dụng điều khiển từ đơn giản đến phức tạp. Có tích hợp thời gian thực. Có thể mở rộng vào / ra số, vào / ra tương tự. Dễ dàng kết nối tới các cấu hình phong phú phù hợp với nhiều ứng dụng.

CPU S7-200 của SIEMENS thuộc dòng Micro Programmable Logic Controler, với đặc điểm:

+ Kích thước nhỏ - giá thành thiết bị giao diện như PC, HMI, Số lượng modul đa dạng tạo nên các nhỏ - sức mạnh lớn.

+ Đáp ứng được những ứng dụng điều khiển tự động từ cho các máy đơn lẻ đến các dây chuyền sản xuất.

+ Có thể hoạt động độc lập hay kết nối mạng trong một hệ thống lớn.

+ Dễ dàng kết nối tới các thiết bị giao diện như PC, HMI.

Số lượng modul đa dạng tạo nên các cấu hình phong phú phù hợp với nhiều ứng dụng.

Giao tiếp PLC với máy tính

Hình 3.4. Kết nối PLC với máy tính

Các bước để PLC kết nối với máy tính :

B1: Kết nối cáp USB PPI giữa máy tính và S7 200

B2: Kiểm tra xem máy tính đã nhận driver cáp chưa: Chuột phải vào Computer

(This PC)> Manage

B3: Trong cửa sổ Computer Management chọn Device Manager: Kiểm tra có

cổng Port và SIMATIC NET là đã nhận driver

B4: Mở phần mềm lập trình V4.0 STEP 7 MicroWin SP9

B5: Chọn Communications,chọn Set PG/PC Interface

B6: Bạn kéo xuống chọn P.C/PPI cable(PPI), chọn tiếp Properties để kiểm

tra cổng kết nối.

B7: Chọn cổng kết nối tương tự như của sổ Device Manager trước đó

B8: Bấm OK > OK > OK... đến khi hiện như hình bên dưới và bấm Double -

Click to Refesh để thử kết nối

B9: Bạn chờ đợi quá trình Searching at 9.6 kbps

B10: Kết nối thành công!

3.3 Sơ đồ ghép nối dây

Hình 3.5. Sơ đồ ghép nối dây PLC

CHƯƠNG IV : LẬP TRÌNH PLC

4.1 Phân cổng vào/ ra

- Cổng vào :

I0.0 Máy bắt đầu hoạt động

I0.1 STAR

I0.2 Cả 2 xylanh cùng chạy

I0.3 Xylanh 2A1 đẩy

I0.4 Xylanh 1A1 đẩy

I0.5 Motor khoan chạy

- Cổng ra :

Q0.0 Motor khoan

Q0.1

Q0.2 Xylanh 2A1 thu

Q0.3 Xylanh 1A1 thu

Q0.4

4.2 Giản đồ thang LAD

Hình 4.1. Giản đồ thang LAD

4.3 Ngôn ngữ STL, giải thích từng network

* Ngôn ngữ lập trình STL (Statement List)

- Là phương pháp thể hiện chương trình dưới dạng tập hợp các câu lệnh. Để tạo ra một chương trình bằng STL, người lập trình cần phải hiểu rõ phương thức sử dụng 9 bit trong ngăn xếp (stack) logic của S7 200.

Giải thích từng network :

Network 1 : Hệ thống hoạt động

Network 2 : Xylanh 2A1 đẩy xong thu lại và trạng thái 1,2,3,9 hoạt động

Network 3 : Đặt bộ đếm thời thời gian khoan chạy

Network 4 : Trạng thái Xylanh 1A1 đẩy sang và thu về

Network 5 :

Network 6 :

Network 7 :

Network 8 :

Network 9 :

Network 10 :

Network 11 : Motor chạy, trạng thái 1 và 2 hoạt động

Network 12 :

Network 13 :

Network 14 :

Network 15 :

Các trạng thái :

1 : Xylanh 2A1 đẩy sang bên phải

2 : Xylanh 1A1 đẩy xuống dưới cùng

3 : Motor khoan chạy

4 : Xylanh 1A1 kéo lên vị trí cũ

5 : Xylanh 2A1 thu lại về bên trái

6 : Xylanh 1A1 đẩy xuống dưới cùng

7 : Motor khoan chạy

8 : Xylanh 1A1 kéo lên vị trí cũ

9 : Xylanh 2A1 đẩ

10 :

4.4 Kết luận

- Để chế tạo thành công máy khoan bán tự động với nhiều ưu điểm so với các loại máy có cùng chức năng. Ngoài ra máy còn góp phần làm giảm thời gian gia công trong công nghệ cơ khí.

- Ưu điểm của hệ thống điều khiển cơ khí sử dụng PLC :

+ Do có khả năng lập trình được nên do đó cơ cấu cơ khí sẽ đơn giản hơn, và hiệu quả hơn

+ PLC có ngôn ngữ lập trình dễ hiểu, dễ học và gần giống ngôn ngữ công nghệ nên dễ dàng viết cấu trúc lệnh cho máy cơ khí

+ Thay đổi linh hoạt sản phẩm gia công chỉ bằng cách thay đổi cấu trúc phần cứng của cơ khí

+ Không cần kỹ năng lập trình cao mà chỉ cần hiểu về công nghệ là có thể tạo ra câu lệnh thích hợp

File đính kèm:

giao_trinh_tu_dong_hoa.docx

giao_trinh_tu_dong_hoa.docx