Giáo trình Thiết kế thi công mạch in

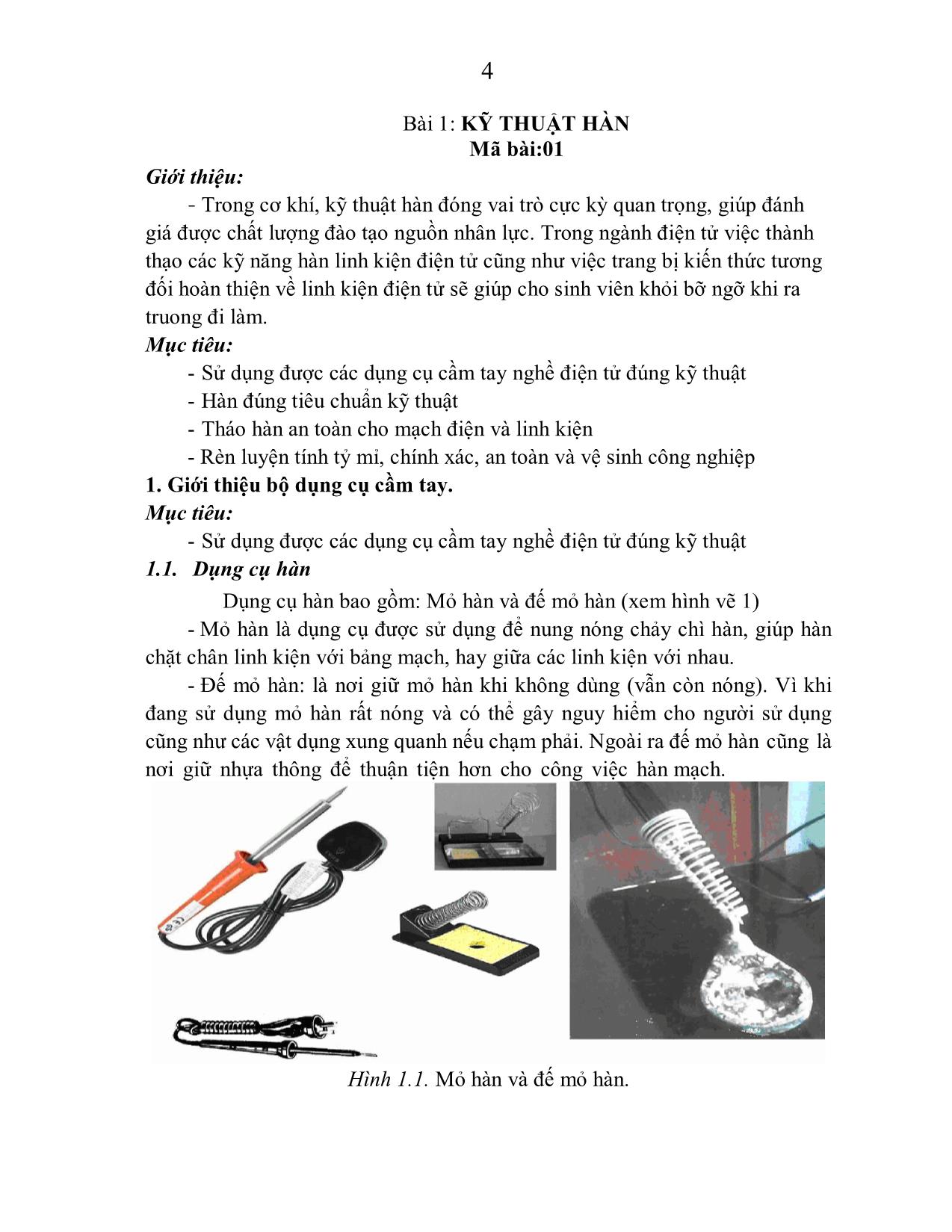

Dụng cụ hàn

Dụng cụ hàn bao gồm: Mỏ hàn và đế mỏ hàn (xem hình vẽ 1)

- Mỏ hàn là dụng cụ được sử dụng để nung nóng chảy chì hàn, giúp hàn

chặt chân linh kiện với bảng mạch, hay giữa các linh kiện với nhau.

- Đế mỏ hàn: là nơi giữ mỏ hàn khi không dùng (vẫn còn nóng). Vì khi

đang sử dụng mỏ hàn rất nóng và có thể gây nguy hiểm cho người sử dụng

cũng như các vật dụng xung quanh nếu chạm phải. Ngoài ra đế mỏ hàn cũng là

nơi giữ nhựa thông để thuận tiện hơn cho công việc hàn mạch.

Cách sử dụng mỏ hàn: (Thời gian đầu có thể cho 2 sinh viên cùng hàn một

board mạch, một người giữ linh kiện người còn lại hàn, sau đó hoán đổi lại vai

trò cho nhau).

- Chấm mỏ hàn vào nhựa thông để rửa sạch mỏ hàn, giúp việc hàn mạch

dễ dàng hơn.

- Cho mỏ hàn tiếp xúc với mối hàn để truyền nhiệt

- Cho chì hàn vào mối hàn, chì hàn sẽ chảy đều khắp mối hàn.

- Đồng thời rút chì hàn và mỏ hàn ra khỏi mối hàn.

- Kiểm tra lại mối hàn:

Mối hàn phải chắc chắn.

Mối hàn ít hao chì.

+ Mối hàn bóng đẹp.

Mỏ hàn điện sử dụng điện trở đốt nóng, không dùng dạng mỏ hàn đốt nóng

theo nguyên lý ngắn mạch thứ cấp biến áp. Công suất của mỏ hàn thông thường

là 40W. Sử dụng mỏ hàn với công xuất lớn hơn thì có thể phát sinh các vấn đề

sau:

- Nhiệt lượng quá lớn từ mỏ hàn khi tiếp xúc với linh kiện có thể làm

hỏng linh kiện.

- Nhiệt lượng quá lớn gây tình trạng oxy hóa bề mặt các dây dẫn bằng

đồng ngay lúc hàn, và mối hàn lúc này sẽ khó hàn hơn. Ngoài ra nhiệt lượng lớn

cũng có thể làm cháy nhựa thông (dùng kèm khi hàn) và bám thành lớp đen tại

mối hàn, làm giảm độ bóng và tính thẩm mỹ của mối hàn.

- Nhiệt lượng quá lớn đòi hỏi người sử dụng phải khéo léo để truyền

nhiệt thật nhanh và đủ vào nơi hàn.

- Nhiệt lượng quá lớn cũng có thể làm gãy mũi hàn.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Thiết kế thi công mạch in

c bẻ nghiêng chân linh kiện cũng có tác dụng tăng độ bền vật lý cho linh kiện 14 trong quá trình sử dụng. - Bước 5: Bấm chân linh kiện. + Chúng ta thường hay thực hiện khâu bấm chân linh kiện sau khi hàn vì làm theo cách này dễ hơn, tránh việc linh kiện rơi ra khỏi mach in khi bấm chân. Thực ra cách này không có lợi cho bản mạch in. Tốt nhất nên bấm chân linh kiện trước khi hàn. - Bước 6: Làm nóng chân linh kiện và điểm hàn. + Đặt đầu mỏ hàn tiếp xúc đồng thời với chân linh kiện và điểm hàn để nung nóng cả hai cùng một lúc. Nhiều người chỉ chú tâm nung nóng điểm hàn trên bản mạch in và kết quả là lá đồng trên bản mạch in dễ bị bung ra hoặc chì hàn bao phủ xung quanh chân linh kiện nhưng không có sự tiếp xúc về mặt điện hay đôi khi nếu có thì độ bền vật lý của mối hàn cũng không cao. Loại bỏ mối hàn Hàn nhầm, hỏng là chuyện bình thường trong lúc làm mạch. Việc loại bỏ mối hàn cũng khá đơn giản. Sau đây là cách loại bỏ mối hàn thông thường. - Cách 1: Dùng dây đồng hút chì hàn +Làm nóng dây đồng. +Làm chảy mối hàn. +Dùng dây đồng hút hết chì hàn. Cách này không được ưa chuộng vì hút không sạch mối hàn. - Cách 2: Dùng ống hút chì Hình 1.10: Hút chì 15 Đánh giá - Sản phẩm xi: một lớp chì mỏng, bóng, phủ đều khắp dây đồng và ít hao chì. - Chắc chắn: đảm bảo không hở mạch khi có chấn động hoặc sử dụng lâu dài. - Sản phẩm hàn: chắc chắn, bóng, ít hao chì. Thực hành Sử dụng dây đồng 1mm để hàn mắc lưới 10x10 cm (kích cỡ mỗi mắc lưới là 1x1 cm) (hình 1.11). - Hình 1.11 2.3. Kỹ thuật hàn IC dán 2.3.1. Những dụng cụ cần thiết Dụng cụ yêu cầu - Mỏ hàn. - Chì hàn. - Nhựa thông. - Panh gắp linh kiện. - Board mạch SMD 16 - Các linh kiện SMD 2.3.2. Hàn điện trở dán, tụ dán Thực hiện - Bước 1: Xi chì hàn lên một điểm hàn trên mạch. Chú ý không xi chì hàn lên nhiều điểm hàn. Làm như vậy tránh việc nhiều chì hàn dễ đội linh kiện lên gây mất thấm mỹ. Hình 1.12 - Bước 2: Dùng panh gắp linh kiện đặt vào điểm cần hàn. Chú ý phải đặt đúng vào vị trí. Một tay dùng panh ấn nhẹ lên linh kiện để giữ cho linh kiện ở đúng vị trí không xê dịch. - Bước 3: Dùng mỏ hàn hàn điểm đầu đã được xi chì hàn trước đó để cố định linh kiện. Sau đó hàn tiếp đầu còn lại. 17 Hình 1.13 2.3.3 Hàn IC dán - Bước 1: Kiểm tra vị trí đặt IC. - Bước 2: Hàn 2 chân ở hai góc của linh kiện để cố định. Hình 1.14 - Bước 3: Sau khi linh kiện đã được cố định, cho một ít nhựa thông vào các chân linh kiện. Nhựa thông sẽ làm mối hàn bóng đẹp và làm sạch bụi củng như chống oxy hóa sau khi hàn. 18 Hình 1.15 Bước 4: Tiếp theo là hàn tất cả các chân còn lại của linh kiện. Hình 1.16 Bước 5: Dùng dây hút chì nhúng vào nhựa thông sau đó đặt dây đồng vào giữa hai chân linh kiện bị dính nhiều chì. Nung nóng dây và chì hàn ở điểm này, dây đồng sẽ hút bớt chì ở vị trí này và sẽ tách hai chân linh kiện ra. 19 Hình 1.17 Sau khi hút xong chì ta được kết quả như sau Hình 1.23 3. Phương pháp xử lý mạch sau hàn Mục tiêu: - Làm sạch mối hàn đúng tiêu chuẩn kỹ thuật 3.1. Yêu cầu về mạch, linh kiện sau hàn Mạch in sau khi hoàn thiện phải đạt được một số yêu cầu sau: - Mach in nhìn bằng mắt thường phải đẹp, linh kiện bố trí hợp lý, đơn giản. - Linh kiện trong mạch phải được thay thế dễ dàng khi bị hỏng. - Mạch hoạt động phải ổn định. - Mối hàn phải bền, đẹp, không bị dính sang mối hàn khác. 20 3.2. Phương pháp xử lý mạch sau hàn Sau khi làm xong tất cả các bước thì ta tiến hành test mạch bằng cách dùng đồng hồ VOM hoặc đồng hồ điện tử để kiểm tra thông mạch và các thông số khác của mạch in. - Kiểm tra đường in nguồn điện trên mạch. - Kiểm tra linh kiện của mạch in đã được hàn. - Kiểm tra và test hoạt động của mạch. Hoàn thiện mạch và đưa vào hoạt động. 21 Bài 2: Thiết kế và chế tạo mạch in Mã bài:02 Giới thiệu: Sinh viên cần được trang bị kiến thức về thiết kế mạch để tự thực hành thiết kế và hoàn chỉnh một số mạch điện thông dụng bằng phương pháp bằng tay. Việc thiết kế và chế tạo mạch in cần sinh viên nắm bắt được kỹ thuật hàn linh kiện và khối lượng kiến thức tương đối lớn về các linh kiện điện tử: điện trở, tụ điện...và một số IC: 555, CD4017, MSC51,...Vì vậy,thiết kế và chế tạo mạch in là sự tổng hợp kiến thức của sinh viên về điện tử,diều này giúp người dạy có cơ sở để đánh giá năng lực của sinh viên trong qua trình học. Mục tiêu: - Chế tạo được các mạch in của các mạch điện tử đơn giản đạt yêu cầu kỹ thuật.. - Thiết kế được các sơ đồ mạch in bằng thủ công hoặc máy tính - Rèn luyện tính tỷ mỉ, chính xác, an toàn và vệ sinh công nghiệp 1. Thiết kế mạch in Mục tiêu: - Thiết kế được các sơ đồ mạch in bằng thủ công hoặc máy tính - Rèn luyện tính tỷ mỉ, chính xác, an toàn và vệ sinh công nghiệp. Trong bài này, chúng ta hãy thiết kế mạch điện dao động dùng IC LM555 (Hình 2.1) sau đây bằng phần mềm trên máy tính. Hình 2.1 22 1.1 Sơ đồ bố trí linh kiện. Sau khi thiết kế mạch in trên máy tính xong, ta được kết quả như sau (Hình 2.2). Hình 2.2 1.2 Sơ đồ mạch in Dưới đây là sơ đồ mạch in (Hình 2.3) Hình 2.3 23 Hiện nay trong giới sinh viên và làm nghề có rất nhiều cách vẽ để tạo mạch in đẹp như: - In lụa. - Vẽ tay bằng bút lông. - Vẽ tay bằng cọ sơn. - Chụp tia cực tím bằng chất cảm quang. - In vi tính mực laser trên giấy láng, rồi ủi nóng lên mạch in cho mực từ giấy dính qua bản đồng, rửa bằng nước cho giấy tróc ra 2. Chế tạo mạch in Mục tiêu: - Chế tạo được các mạch in của các mạch điện tử đơn giản đạt yêu cầu kỹ thuật.. - Rèn luyện tính tỷ mỉ, chính xác, an toàn và vệ sinh công nghiệp 2.1. Chuẩn bị thiết bị vật tư. - Board đồng hay còn gọi là mạch in, phím đồng... - Testboard. - Thuốc rửa sắt 2 clorua (Fe2Cl3). - Mạch in đã được in sẵn trên giấy. - Bút lông dầu. - Bàn ủi. - Cưa. - Dùng khoan tay cho dễ khoan. - Axeton hoặc cồn. - Thước kẻ. - Khay nhựa dùng để rửa Board đồng. 2.2. Các bước chế tạo 2.2.1. Vẽ bằng tay Bắt đầu. Sau khi đã có mạch in thiết kế trên các phần mềm vẽ mạch thì ta sẽ dựa vào đó để vẽ mạch lên phôi PCB. Đối với các board mạch có những linh kiện nhiều hơn 2 chân, thì khi làm mạch ta phải Mirror mạch điện, bằng cách dùng phần mềm in ảo để in ra file .pdf. Các tùy chọn khi in dùng phấn mềm Orcad Layout (xem hình 2.4). 24 Hình 2.4 Sau đó, dùng phần mềm in ảo Microsoft Office để tạo file .pdf (xem hình 2.5) Hình 2.5 25 Kết quả hình 2.6 Hình 2.6 Đầu tiên chúng ta cần sử dụng một bản Testboard để đánh dấu các điểm sẽ khoan mạch vì nó có sẵn lỗ cố định để chúng ta đánh dấu chuẩn khoảng cách, đảm bảo gắn vừa linh kiện (nhất là IC) ( xem hình 2.7). Hình 2.7 Testboard Đặt cố định PCB lưới lên phôi PCB cần vẽ mạch (xem hình 2.8). 26 hình 2.8 Dùng bút lông để chấm lỗ xác định tại những vị trí của linh kiện cần thiết ứng với vị trí lỗ của testbord (xem hình 2.9). Hình 2.10 Bút lông dầu Để đánh dấu các chân linh kiện một cách chính xác, ta dựa vào sơ đồ mạch in đã Mirror, tránh trường hợp đặt các linh kiện gần nhau vì có thể gây ra lỗi linh kiện chồng lên nhau. Hình 2.11 là kết quả sau khi được đánh dấu. 27 Hình 2.11 Sau khi đã định vị các chân linh kiện, ta dùng bút lông dầu vẽ các chân linh kiện theo hình 2.12 dưới đây. Hình 2.12 28 Tiếp theo, ta dùng thước kẽ để vẽ các đường dây dẫn để nối các chân linh kiện cần nối theo sơ đồ mạch điện xem hình 2.13. Hình 2.13 mạch sau khi vẽ - Sau khi hoàn thành công đoạn chấm, vẽ, kẻ thì kiểm tra lại theo sơ đồ tạo ra từ phần mềm (đã nhắc ở trên), nếu chỗ nào sai cần dùng bông gòn (hay dùng vệ sinh tai mũi ) tẩm cồn hoặc axeton để tẩy và vẽ lại hình 2.14. Hình 2.14 cồn hoặc axeton 29 - Bây giờ chúng ta ngâm PCB vào dung dịch Fe2Cl3 (dùng bột sắt pha với nước) . Chú ý vừa ngâm vừa lắc cho tốc độ tan lớp mạ đồng diễn ra nhanh hơn ( xem hình 2.15). Hình 2.15. Rửa mạch bằng Fe2Cl3 Mạch sau khi đả rửa hết lớp đồng hình 2.16. Hình 2.16. Mạch in sau khi rửa 30 Phần mạch in là lớp đồng không bị hòa tan nằm dưới lớp mực mà ta đã vẽ. Tiếp theo dùng axeton hoặc cồn. Tẩm axeton vào bông gòn và lau mạch cho sạch lớp mực. Cuối cùng chúng ta dùng khoan để khoan lỗ mạch, hàn linh kiện và test bord mạch xem hình 2.17. Hình 2.17 2.2.2. Làm mạch in bằng phương pháp ủi - Phương pháp này là dùng mạch đã được in sẵn trên giấy, sau đó đặt lên phím đồng và dùng bàn ủi để ủi, lúc này do tác dụng nhiệt làm nóng chảy mực in trên giấy và dính vào phím đồng. Tạo file in (xem hình 2.23) Dùng các phần mềm vẽ mạch để vẽ mạch in như Orcad, Proteus...sau khi vẽ mạch xong ta đem di in ra giấy. 31 Hình 2.23. File layout dùng để in mạch - Cắt phần mạch in trên giấy cho sát kích thước cần làm. - Cắt một tấm board đồng bằng với kích thước trên. - Úp phần giấy phía mực đè lên mặt đồng. Làm sao cho vừa vặn, đừng chà qua chà lại. Để cả hai lên một tấm gỗ phẳng hay vật gì khác để làm đế. - Bàn ủi cắm điện và để mức nóng cao nhất. - Đặt bàn ủi đè lên lớp giấy và tấm đồng ban nãy. Đè mạnh và cố định tại chỗ trong khoảng 30 giây cho lớp keo trong mực in chảy ra và bám dính vào mặt đồng. - Miết bàn ủi đều trên diện tích board để đảm bảo tất cả mực in đều bị nóng chảy. Thời gian còn tùy vào kích thước board, độ nóng và lực miết xem hình 2.19. - Để board chỗ thoáng cho nguội đi hoàn toàn. 32 Hình 2.19. Dùng bàn là để ủi mạch Gỡ lớp giấy in (hình 2.20) - Pha một thau nước xà phòng đủ để ngâm phủ toàn bộ board. - Bỏ board vào ngâm khoảng 20 phút. Hình 2.20 Ngâm mạch trong xà phòng - Lấy board ra. Lúc này lớp giấy sẽ bị phân hủy và tróc ra xem hình 2.21. 33 Hình 2.21 Mạch sau khi ngâm xà phòng - dùng tay gở nhẹ lớp giấy cho đến khi giấy trên bề mặt mạch in hết sạch xem hình 2.22. Hình 2.22 Mạch sau khi gỡ giấy 34 Do trong quá trình gỡ và ủi có nhiều chỗ mạch bị xước khơng có mực nên ta dùng bút lông dầu tô lại những chỗ nào không có mực để khi làm xong mạch không bị rỗ hay bị đứt mạch. Rửa mạch in (xem hình 2.23) Dùng thuốc rửa pha với nước. Sau khi pha xong thì ta cho mạch in vào dung dịch này sau đó lắc đều cho mạch in bị ăn hết lớp đồng không cần thiết ra. Hình 2.23 Rửa mạch in Khi lớp đồng bị ăn hết, ta lấy ra rửa sạch bằng nước và để cho khô hoặc sấy khô, dùng giấy nhám nhuyễn chà lớp mực in trên board cho sạch xem hình 2.24. Hình 2.24. Mạch sau khi rửa Fe2Cl3 35 Khoan mạch in: Dùng khoan tay để khoan (có thể dùng khoan máy) với các linh kiện thường như trở, tụ, IC thì ta dùng mũi 0.8mm còn đối với IC 78xx, triac... thù ta dùng mũi 1.2mm...hình 2.25 Hình 2.25 mạch in đả được khoan lổ Bước 6: Hàn linh kiện và test mạch. sau khi làm xong tất cả các bước thì ta tiến hành hàn linh kiện và test mạch. 2.3. Hoàn thiện mạch in Sau khi vẽ hoàn chỉnh sơ đồ mạch in trên giấy, chúng ta bước sang giai đoạn thực hiện mạch in. Trình tự thực hiện tiến hành theo các bước sau: Bước 1: Dùng giấy nhám nhuyễn đánh sạch lớp oxit hóa đang bám trên tấm mạch in (phía có tráng lớp đồng), trước khi vẽ các đường mạch. Bước 2: Tạo đường mạch in trên mặt đồng có các phương pháp sau: - In mạch in đã vẽ ra giấy để in lụa hoặc ép nhiệt để tạo mạch in trên đồng. - Dùng viết lông có dung môi acetone để vẽ nối các đường mạch trên mặt đồng (dựa theo các điểm pointou vừa định vị và sơ đồ mạch đã vẽ trước trên giấy). Trong khi vẽ ta chú ý, có hai phương pháp để vẽ điểm pad hàn trên mạch in. Điểm pad hàn có thể vẽ theo hình tròn hoặc hình vuông. Thông thường điểm pad tròn dễ thực hiện nhưng lại kém tính mỹ thuật hơn điểm pad vuông.Muốn thực hiện điểm pad vuông, ta có thể dùng viết tô rộng (quanh vị 36 trí cần tạo điểm pad vuông), sau đó dùng đầu mũi dao nhọn và thước kẻ tỉa bớt mực để duy trì một vùng mực bám hình vuông cho điểm pad cần thực hiện. Công việc này đòi hỏi nhiều thời gian và sự tỉ mỉ khi thực hiện. - Sau khi đã tạo các đường mạch trên mặt đồng của mạch in, ta quan sát xem có vị trí nào bị vẽ không liền nét, độ đậm của các đường phải đều nhau, đồng thời không bỏ sót đường mạch nào cả. Trong trường hợp cần thiết, sinh viên phải chờ cho mực khô hẳn rồi đồ lại một lần nữa. Bước 3: Sau khi vẽ hoàn chỉnh, sinh viên chờ khô mới mang mạch in nhúng vào thuốc tẩy. Hóa chất tẩy sẽ ăn mòn lớp đồng tại các vị trí không bám mực và sẽ để nguyên lớp đồng tại các vị trí được bao phủ bằng các đường vẽ mực. Khi nhúng mạch in trong thuốc tẩy, muốn phản ứng hóa học xảy ra nhanh, cần thực hiện các thao tác sau để tăng tốc độ phản ứng: - Lắc tấm mạch trong chậu thuốc. - Nên đặt chậu thuốc tẩy nơi có ánh sáng mặt trời để tăng cường tốc độ phản ứng nhờ hiệu ứng quang. - Nếu thuốc tẩy được nung nóng khoảng 50oC thì thời gian tẩy sẽ nhanh hơn khi thuốc tẩy có nhiệt độ thấp (bằng nhiệt độ môi trường). Bước 4: Sau khi tẩy xong các phần đồng không cần thiết, nên ngâm mạch vào trong nước lã và dùng giấy nhám nhuyễn chà sạch các đường mực đã vẽ. Công việc sẽ chấm dứt khi các đường mạch được đánh bóng và sáng. Trước khi dùng nhựa thông lỏng phủ bảo vệ lớp đồng, ta dùng khoan (đường kính lưỡi khoan khoảng 0,8 -1mm) để khoan các lỗ ghim linh kiện. Trong một vài trường hợp, ta có thể dùng máy dập bấm lỗ thay vì khoan. Tuy nhiên, lỗ dập không tròn và khi dập dễ làm mẻ lớp bakelite nhưng tốc độ thi công nhanh hơn, và dễ thao tác hơn phương pháp khoan. Bước 5: Sau khi khoan (hay dập) lỗ xong, cần đánh sơ lại một lần mạch in (phía có các đường đồng) bằng giấy nhám nhuyễn, làm sạch lớp oxit hóa lần cuối rồi mới nhúng tấm mạch vào dung dịch nhựa thông pha với xăng và dầu lửa. Khi nhúng xong mạch, để ráo và phơi khô lớp sơn phủ rồi mới hàn linh kiện lên mạch. Chọn mũi khoan phù hợp với lỗ chân cắm không được chọn to quá sẽ làm mất hết phần bao của lỗ và khoan cẩn thận tránh rách mạch. Khi cúng ta đã khoan hết các lỗ khoan rồi đi rửa lại toàn bộ mạch cho sạch. Đầu tiên dùng axeton để rửa sạch lớp mực bám lên phíp đồng. Khi đó để lại đường mạch đẹp và sáng. 37 Khi đã loại bỏ hết lớp mực thì phải bảo vệ lớp đồng để tránh bị oxy hóa. Bằng cách quét một lớp mỏng nhụa thông pha sẵn. Hoàn thành - Khoan các lỗ chân linh kiện. - Pha dung dịch bảo vệ: nhựa thông hòa tan trong xăng. - Dùng chổi quét dung dịch nhựa thông lên mặt đồng. - Đem phơi cho đến khi bế mặt khô hoàn toàn. - Tài liệu cần tham khảo: [1] Sổ tay linh kiện điện tử cho người thiết kế mạch (R. H.WARRING - người dịch KS. Đoàn Thanh Huệ - nhà xuất bản Thống kê) [2] Giáo trình linh kiện điện tử và ứng dụng (TS Nguyễn Viết Nguyên - Nhà xuất bản Giáo dục) [3] Kỹ thuật mạch điện tử (Phạm Xuân Khánh, Bồ Quốc Bảo, Nguyễn Viết Tuyến, Nguyễn Thị Phước Vân - Nhà xuất bản Giáo dục) [4] Kĩ thuật điện tử - Đỗ xuân Thụ NXB Giáo dục, Hà Nội, 2005 (Đỗ xuân Thụ - NXB Giáo dục) [5] Sổ tay tra cứu các tranzito Nhật Bản (Nguyễn Kim Giao, Lê Xuân Thế) 38

File đính kèm:

giao_trinh_thiet_ke_thi_cong_mach_in.pdf

giao_trinh_thiet_ke_thi_cong_mach_in.pdf