Giáo trình PLC nâng cao - Nghề đào tạo: Điện công nghiệp

1. CÁC LỆNH CỦA PLC S7-300 ĐƯỢC SỬ DỤNG TRONG CHƯƠNG TRÌNH

1.1. Khai báo các thông số phần cứng

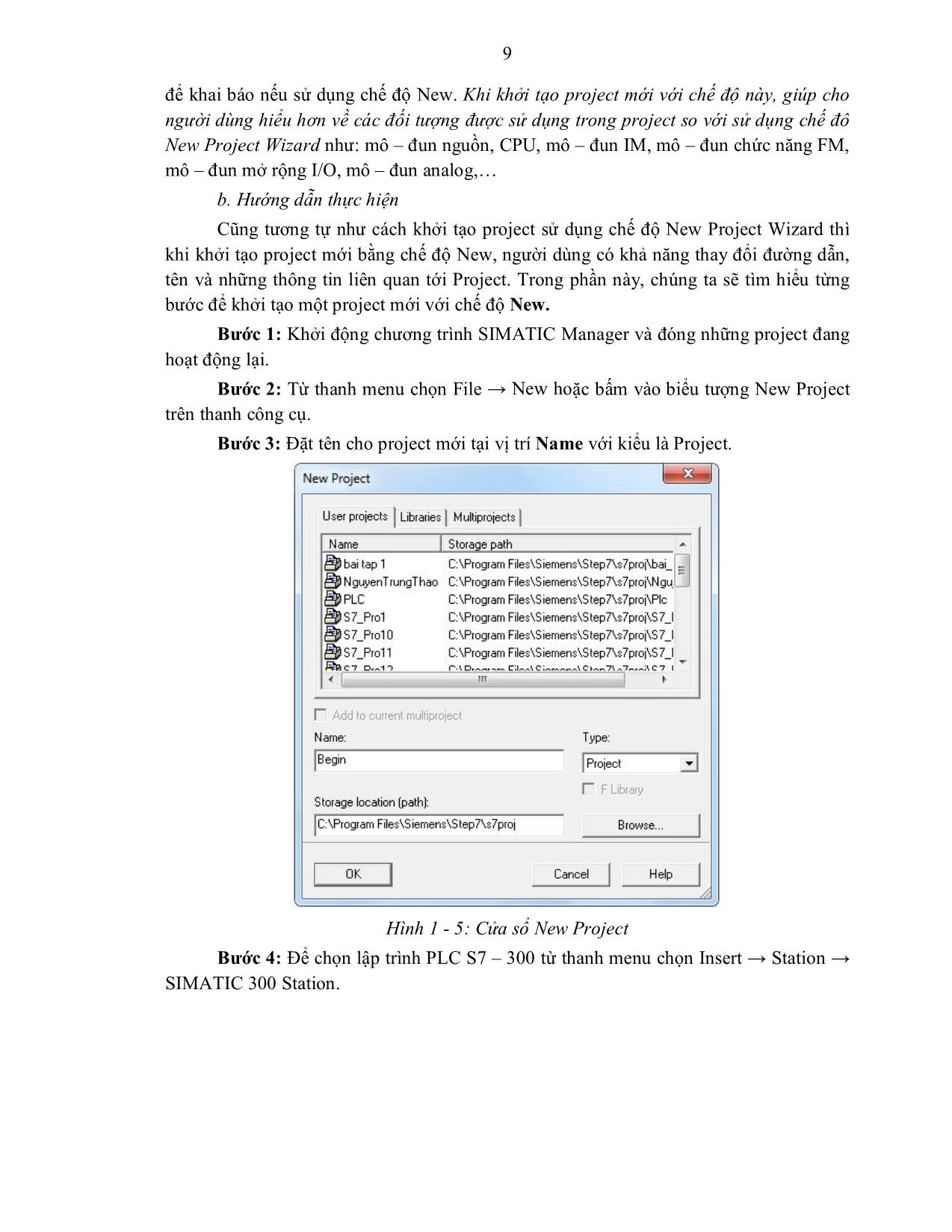

Để thao tác khai báo các thông số phần cứng trong Step 7, nhiệm vụ đầu tiên là

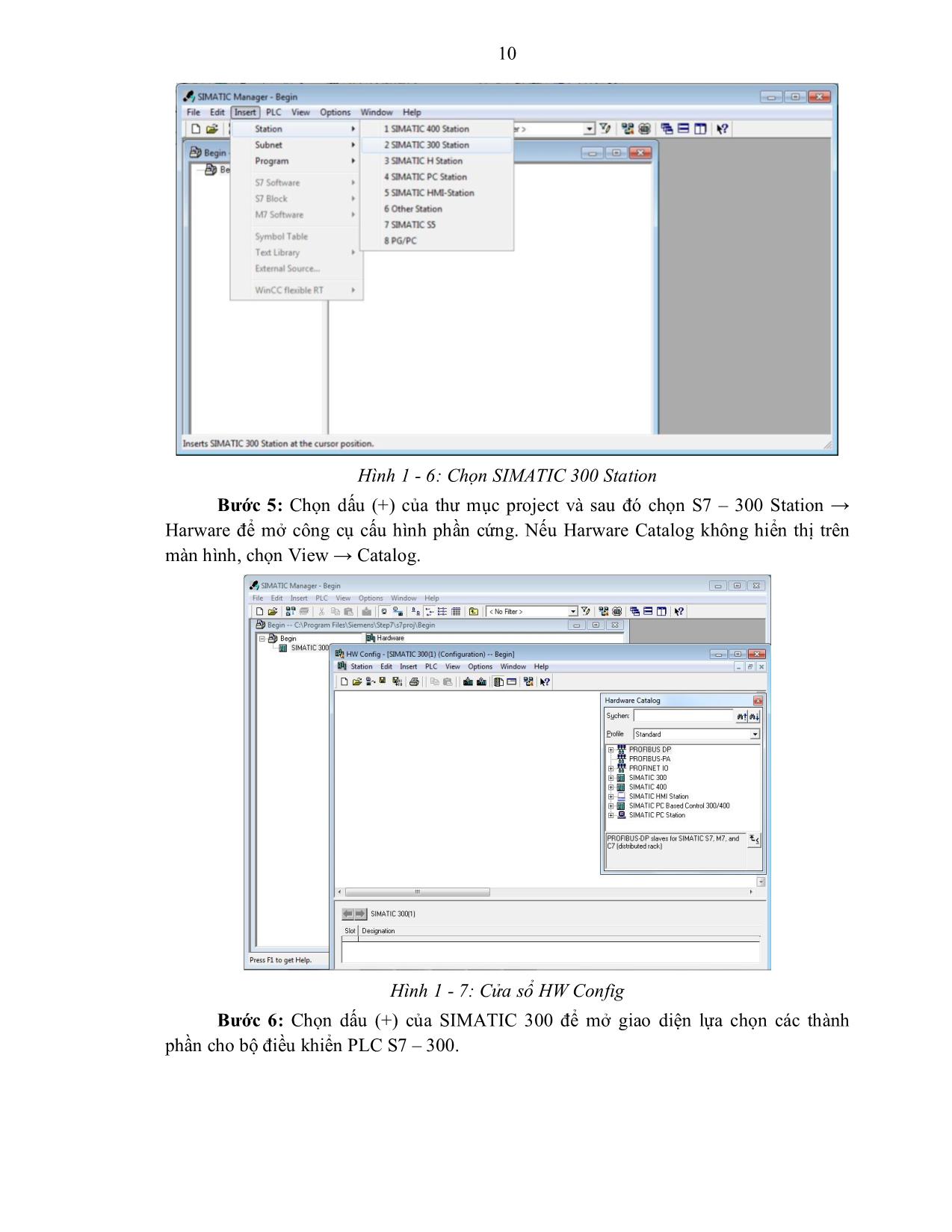

khởi tạo một project. Project là nơi chứa các thành phần, đối tượng của PLC S7 liên quan

tới hệ thống tự động. Project cần được trình bày một cách đơn giản nhất cho người dùng

dễ dàng kiểm soát và điều khiển hệ thống. Trong một project có thể có một hoặc nhiều

PLC S7, mỗi PLC S7 được trình bày như một Station (trạm) đó là nơi chứa thông tin về

một CPU, và mỗi CPU chứa một tập tin S7 Program.

Để xây dựng một project, điều cơ bản là khởi tạo một khung làm việc với bao gồm

các đối tượng làm việc trong đó, hầu hết nội dung sẽ được thể hiện theo từng nhiệm vụ

như cấu hình phần cứng, phát triển chương trình, và định nghĩa khai báo làm việc với các

Network. Nội dung của phần này sẽ giúp người học khởi tạo được project với những

thành phần cơ bản liên quan tới hệ thống, với việc cấu hình phần cứng cho hệ thống và

tiếp theo là phát triển S7 project.

1.1.1 Tạo project sử dụng chế độ New Project Wizard

a. Khái niệm cơ bản

Trước khi làm việc với cấu hình phần cứng của hệ thống, người dùng cần phải tạo

một project mới. Những project được tạo sử dụng chế độ New Project Wizard sẽ bao gồm

một S7 – 300/400 Station phụ thuộc vào sự chọn lựa của người dùng. Station mới bao

gồm thông tin về CPU mà người dùng lựa chọn, một Step 7 program với khối tổ chức

chính OB1 và bất kỳ khối tổ chức khác mà người dùng lựa chọn. Người dùng hoàn toàn

có thể chọn lựa ngôn ngữ mặc định (ví dụ: LAD, FBD, STL) khi khởi tạo những khối

chương trình.

b. Hướng dẫn thực hiện

Những project mới được khởi tạo sẽ nằm ở thư mục mặc định theo đường dẫn: C

→ Program files → Siemens → Step 7 → S7Proj hoặc đường dẫn mặc định do người

dùng chỉ định.

Bước 1: Khởi động chương trình SIMATIC Manager và đóng các project khác

đang hoạt động.

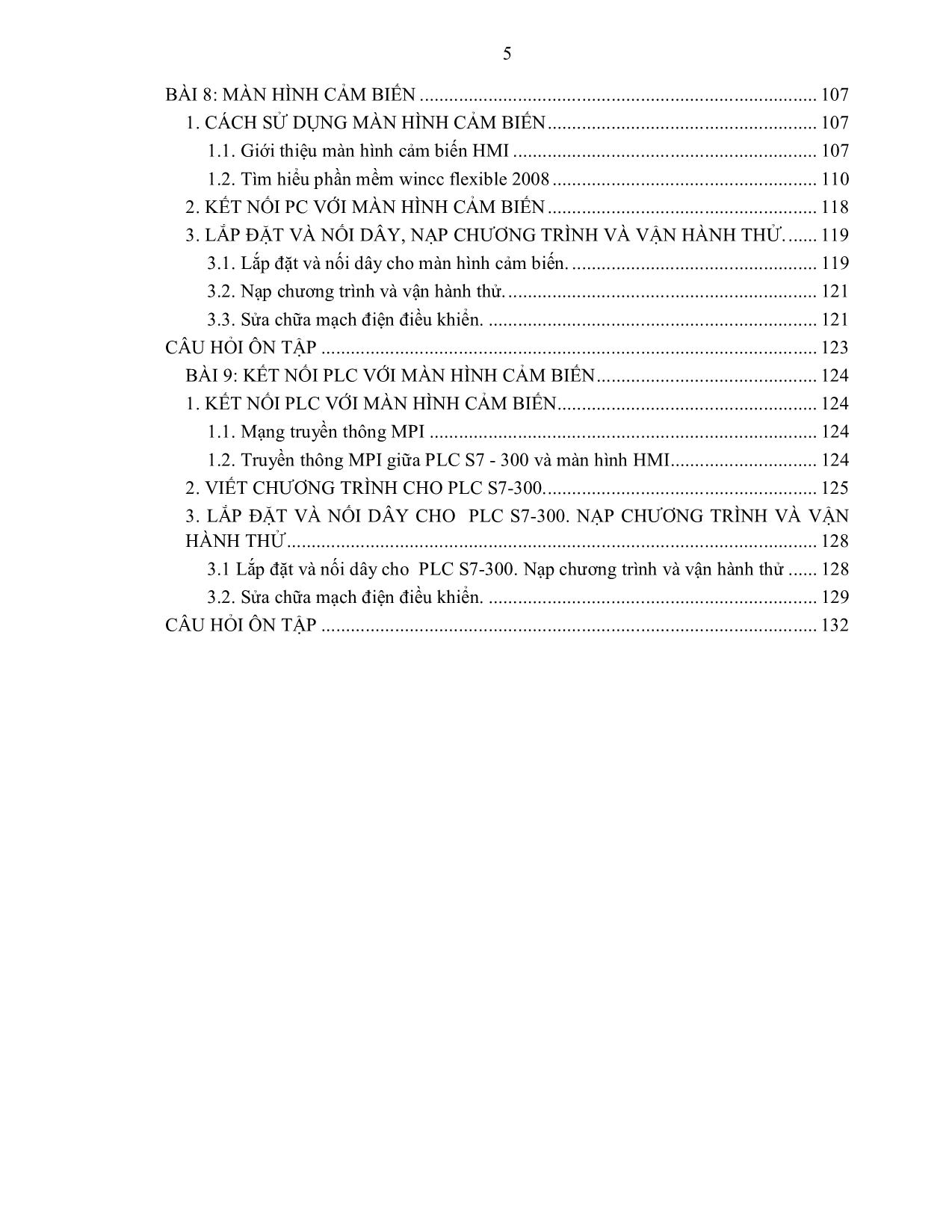

Bước 2: Nếu cửa sổ New Project Wizard không được tự động gọi thì thực hiện

những thao tác sau: Manu → File → New Project Wizard.

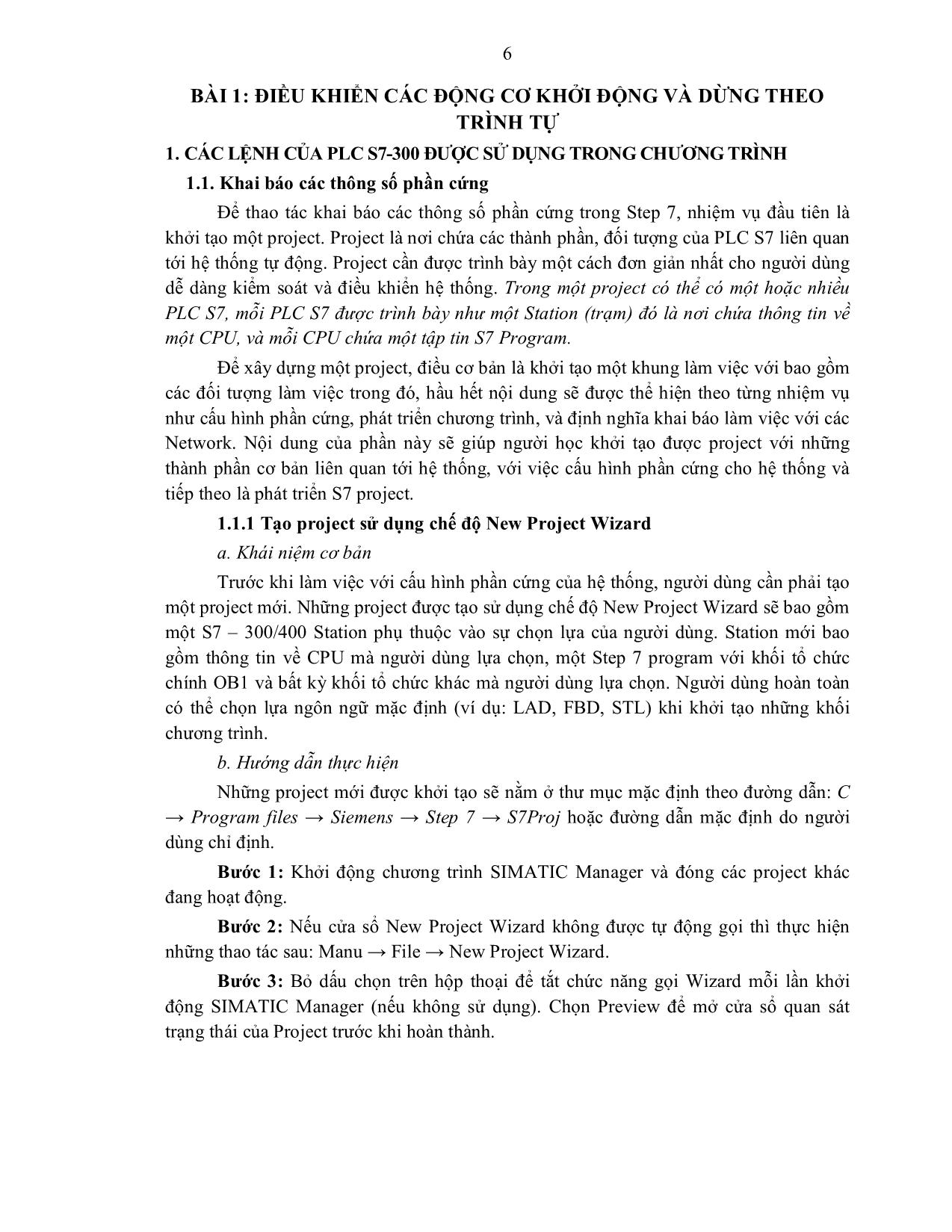

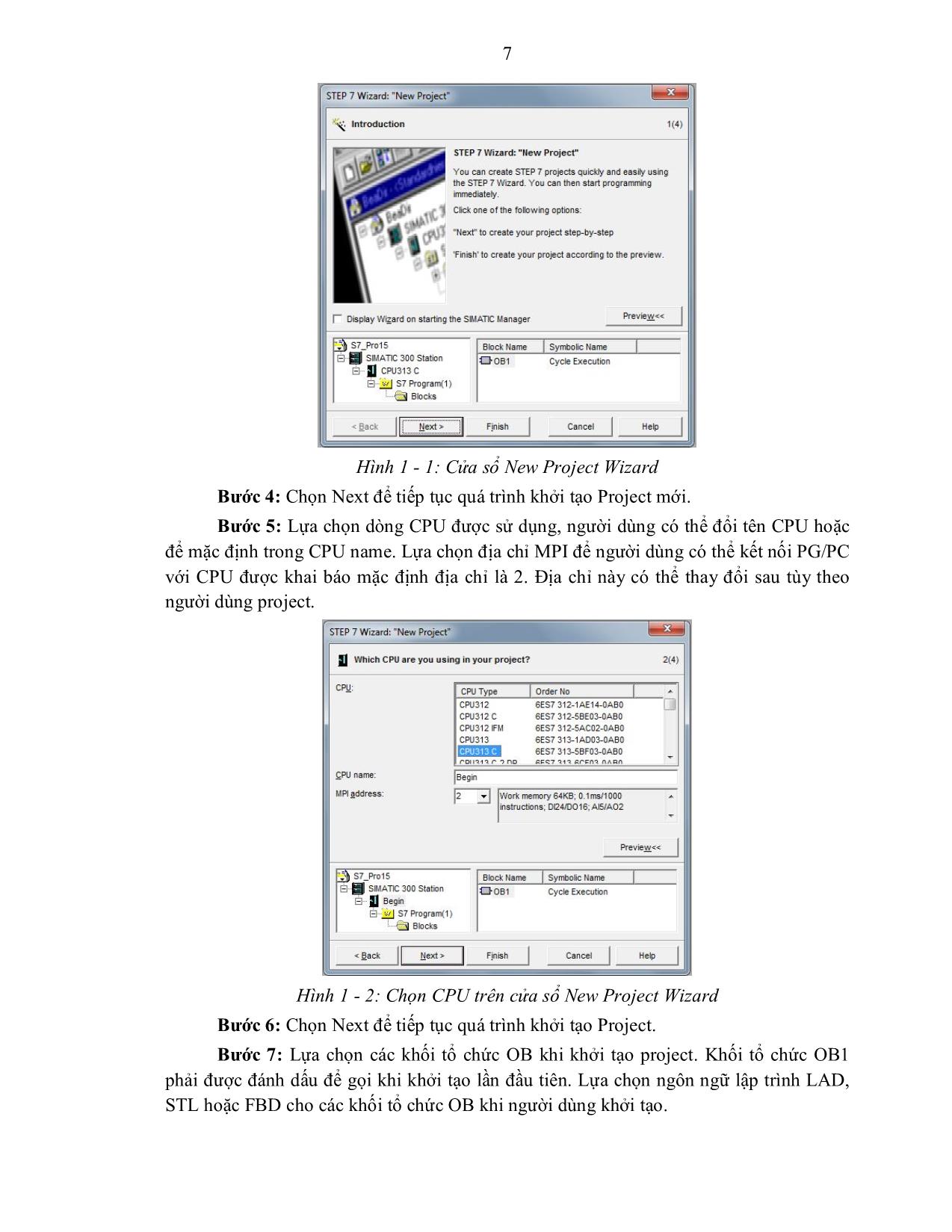

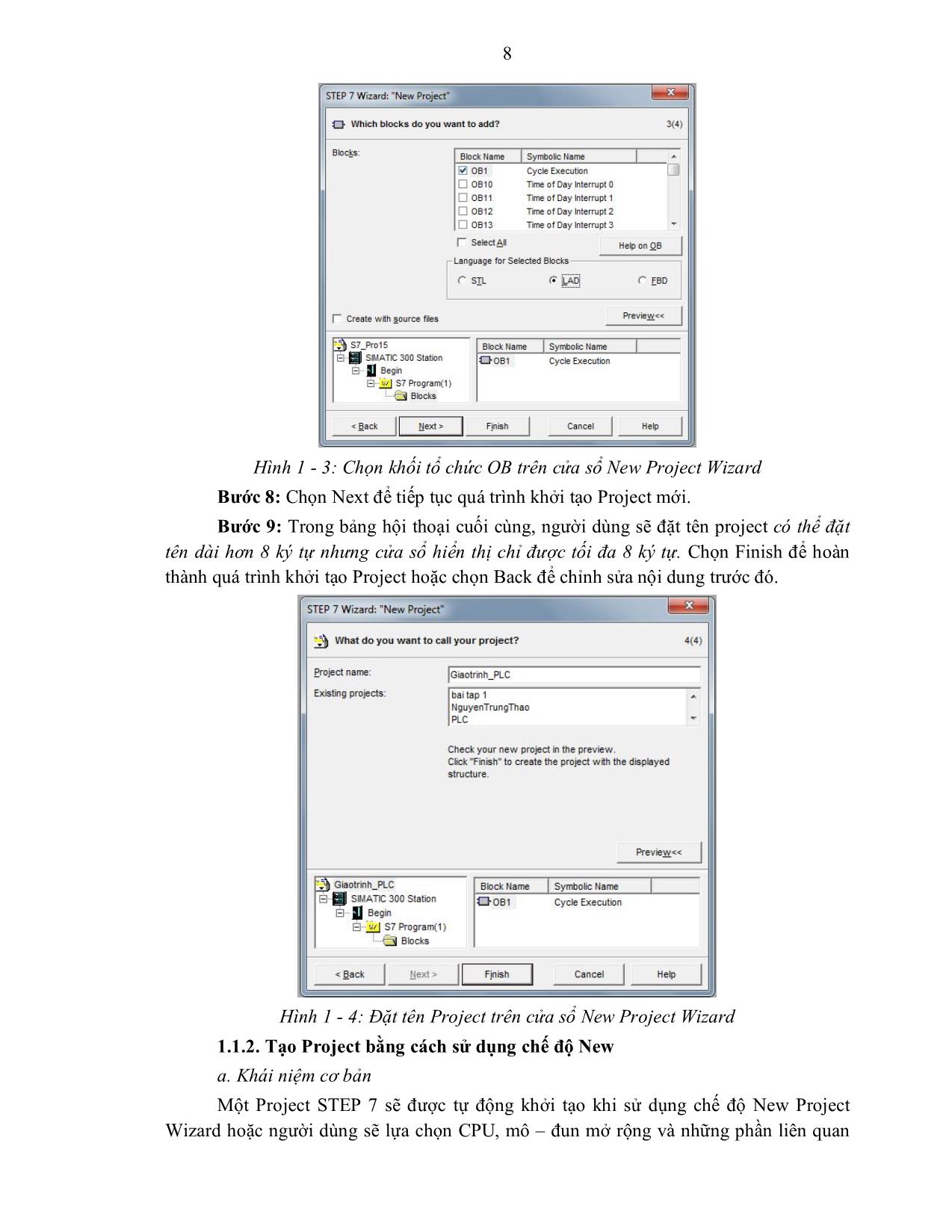

Bước 3: Bỏ dấu chọn trên hộp thoại để tắt chức năng gọi Wizard mỗi lần khởi

động SIMATIC Manager (nếu không sử dụng). Chọn Preview để mở cửa sổ quan sát

trạng thái của Project trước khi hoàn thành.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình PLC nâng cao - Nghề đào tạo: Điện công nghiệp

g các chuẩn sau để downdload với màn hình: Ethernet, MPI, Profibus DP, USB thì chọn ở Channel 2 Hình 8 - 17: Màn hình Transfer Setting của TP 277 3. LẮP ĐẶT VÀ NỐI DÂY, NẠP CHƯƠNG TRÌNH VÀ VẬN HÀNH THỬ. Giới thiệu: Thiết kế lập trình, kết nối phần cứng mạch điện điều khiển bóng đèn với yêu cầu sau: - Tạo nút nhấn ON để bật đèn, OFF để tắt đèn trên màn hình HMI TP 277 của Siemens dùng phần mềm WinCC flexible và download xuống HMI. 3.1. Lắp đặt và nối dây cho màn hình cảm biến. Bước 1: Khởi động chương trình SIMATIC Manager và khởi tạo Project mới với cấu hình phần cứng PLC đúng với version thực tế. Bước 2: Để chọn thiết kế HMI từ thanh menu chọn Insert → Station → SIMATIC HMI-Station. Chọn đúng loại màn hình ở Panel nhấp OK Hình 8 - 22: Chọn thiết kế HMI trên SIMATIC Manager Bước 3: Trên SIMATIC Manager chọn thư mục SIMATIC HMI-Station → WinCC flexible RT → Communication → Connection để chọn kết nối với S7 – 300 120 Hình 8 - 23: Chọn kết nối HMI với S7 – 300 Bước 4: Communication → Tag để tạo vùng nhớ của S7-300 mà các đối tượng của HMI sử dụng trong chương trình. Cụ thể tạo vùng nhớ cho nút nhấn ON và OFF. Vùng nhớ của nút ấn sẽ theo địa chỉ Bit nhớ M. Hình 8 - 24: Tạo vùng nhớ cho nút nhấn Bước 5: Chọn Screen_1 ở thư mục Screens để thiết kế màn hình HMI. Dùng công cụ Tools để tạo giao diện cho màn hình. Để lập trình cho nút nhấn ON và OFF trên màn hình chọn Button → Evens → Press để Setbit cho nút nhấn. Evens → Release để Resetbit cho nút nhấn. Hình 8 - 25: Setbit cho nút nhấn OFF 121 3.2. Nạp chương trình và vận hành thử. Bước 1: Kết nối nguồn cấp cho HMI Bước 2: Kết nối truyền thông giữa PC và HMI Bước 3: Download chương trình từ WinCC Flexible xuống màn hình HMI thông qua cáp RS232. Ta chọn Project -> Transfer -> Transfer. Sau đó xuất hiện bảng Select devices for transfer nhấn vào nút Transfer đồng thời nhấn nút Transfer trên màn hình HMI cùng lúc, chương trình sẽ được nạp vào màn hình HMI. 3.3. Sửa chữa mạch điện điều khiển. Chuẩn đoán và xử lý lỗi là một trong những bước vô cùng quan trọng để đảm bảo rằng hệ thống luôn chạy tốt nhất, tránh lỗi xảy ra trong quá trình vận hành, thay thế hay sửa chữa thiết bị phần cơ, điện, phần điều khiển Để làm được những điều đó thì việc lập trình cần tránh xảy ra lỗi, chúng ta sẽ cùng khảo sát và giải quyết những lỗi căn bản để trong những hệ thống tránh xảy ra lỗi về phần mềm, giảm bớt quá trình kiểm soát chương trình sau này. Bảng lỗi thường gặp, nguyên nhân và biện pháp khắc phục: Lỗi thường gặp Nguyên nhân Biện pháp khắc phục Không transfer được - Cấu hình sai phần cứng - Kiểm tra và cấu hình lại chương trình từ phần mềm phần cứng cho project WinCC flexible 2008 xuống - Chưa kết nối cáp truyền - Quan sát và kết nối cáp HMI thông từ máy tính đến PLC. truyền thông. - Chọn sai truyền thông - Kiểm tra lại truyền thông Không điều khiển được - HMI chưa nhận được - Transfer chương trình từ PLC qua màn hình cảm biến chương trình điều khiển. máy tính vào HMI. HMI - Tốc độ truyền của HMI và - Kiểm tra lại tốc độ truyền PLC không giống nhau của HMI và PLC. - Chưa kết nối cáp truyền - Quan sát và kết nối cáp thông từ HMI đến PLC truyền thông. Mạch hoạt động không - Chương trình sai. - Kiểm tra và sửa lại đúng yêu cầu chương trình - Kết nối sai địa chỉ. - Kiểm tra lại kết nối theo bảng Symbols. - Kết nối sai mạch động lức. - Kiểm tra lại mạch động lực. 122 PHIẾU HƯỚNG DẪN THỰC HÀNH CÔNG VIỆC: MÀN HÌNH CẢM BIẾN 1/B8/MĐ23 Bước công Nội dung Yêu cầu kỹ thuật Dụng cụ, trang thiết bị Ghi chú việc 1 Tìm hiểu yêu cầu Đúng chế độ làm Hình vẽ/ hình ảnh minh bài toán việc họa 2 Xác định tất cả các Đúng, đủ số lượng Hình vẽ/ hình ảnh minh đầu vào – ra cho đầu vào – đầu ra họa hệ thống 3 Xác định cấu trúc Lựa chọn đúng PLC S7 – 300, các I/O phần cứng thiết bị, đúng vào ra của PLC, nguồn thông số kỹ thuật cấp, 4 Khởi động phần Chọn đúng biểu Máy tính đã được cài mềm SIMATIC tượng phần mềm phầm mềm SIMATIC Manager Manager 5 Khai báo biến Gắn đúng địa chỉ Máy tính đã được cài trong bảng các biến trong phầm mềm SIMATIC Symbols và lập bảng symbol, chọn Manager trình đúng các khối hàm để viết chương trình. 6 Khởi động phần Chọn đúng biểu Máy tính đã được cài mềm WinCC tượng phần mềm phầm mềm WinCC flexible 2008 flexible 2008 7 Khai báo biến Gắn đúng địa chỉ Máy tính đã được cài trong bảng Tags các biến trong phầm mềm WinCC và thiết kế giao bảng Tags, chọn flexible 2008 diện HMI đúng công cụ để thiết kế giao diện cho HMI. 123 CÂU HỎI ÔN TẬP Câu 1: Trình bày các thành phần và chức năng cơ bản trong phần mềm WinCC flexible 2008? Câu 2: Thiết kế lập trình, kết nối phần cứng mạch điện điều khiển động cơ với yêu cầu sau: Tạo nút nhấn MT để điều khiển động cơ quay theo chiều thuận, MN để điều khiển động cơ quay theo chiều ngược và OFF để dừng động cơ trên màn hình HMI TP 277 của Siemens dùng phần mềm WinCC flexible 2008 download xuống HMI. 124 BÀI 9: KẾT NỐI PLC VỚI MÀN HÌNH CẢM BIẾN 1. KẾT NỐI PLC VỚI MÀN HÌNH CẢM BIẾN Màn hình cảm biến HMI có thể kết nối trực tiếp với S7 – 300 theo hai chuẩn : MPI và Profibus. Việc kết nối truyền thông giữa PLC S7 – 300/400 với HMI/SCADA thông qua MPI không có bất kỳ một phần mềm nào hỗ trợ, không cần phải viết chương trình mà chỉ cần cấu hình thông số truyền thông trên phần mềm lập trình HMI/SCADA. Vì vậy trong lập trình cơ bản thường sử dụng chuẩn MPI. 1.1. Mạng truyền thông MPI Truyền thông MPI (Multipoind Interface) là một giao thức truyền thông đơn giản và kinh tế, được sử dụng khi yêu cầu tốc độ truyền không cao, số lượng dữ liệu truyền không lớn. Truyền thông MPI có thể được sử dụng để trao đổi dữ liệu giữa các PLC S7 – 200/300/400, màn hình HMI và card truyền thông MPI hay Profibus của máy chủ (host computer). Tốc độ truyền nằm trong tầm 19.2 Kbit/s đến 12 Mbit/s và thiết lập mặc định là 187.5 Kbit/s. Tuy nhiên, chỉ khi nào giao tiếp MPI được cấu hình như giao tiếp Profibus thì có thể hỗ trợ lên 12 Mbit/s. Mạng truyền thông MPI trao đổi thông tin với khoảng cách tối đa là 50m, có thể lên tới 32 điểm liên kết. Khoảng cách của mạng có thể mở rộng thông qua Repeater. 1.2. Truyền thông MPI giữa PLC S7 - 300 và màn hình HMI Khi muốn kết nối truyền thông HMI (TP/OP) với PLC thông qua MPI, người dùng chỉ cần cấu hình tham số truyền thông trong mục Connection của phần mềm lập trình HMI – WinCC flexible 2008. Ví dụ muốn kết nối màn hình TP 277 6” với PLC S7 – 300 chỉ cần chọn: Device → Communication → Connections để mở giao diện cấu hình truyền thông với PLC S7. Hình 9 - 1: Cấu hình truyền thông với PLC S7 Chọn Parameters để cấu hình địa chỉ MPI cho CPU muốn kết nối, Slot và những tham số khác. Hình 9 - 2: Cấu hình địa chỉ MPI cho CPU Trên màn hình HMI ta vào Control panel ta chọn S7 transfer setting ta có cửa sổ 125 sau: Hình 9 - 3: S7 – Transfer Settings trên HMI Sau đó chọn vào nút Properties chọn địa chỉ, tốc độ truyền Hình 9 - 4: Properties của MPI trên HMI Đến đây là bạn có thể lập trình từ WinCC Flexible 2008 và download xuống màn hình HMI. 2. VIẾT CHƯƠNG TRÌNH CHO PLC S7-300. Giới thiệu: Thiết kế lập trình, kết nối phần cứng mạch điện điều khiển bóng đèn với yêu cầu sau: - Tạo nút nhấn ON để bật đèn, OFF để tắt đèn trên màn hình HMI TP 277 của Siemens dùng phần mềm WinCC flexible và download xuống HMI. - Viết chương trình Set, Reset bit Q0.0 trên SIMATIC Manager để điều khiển đèn ở PLC S7 – 300 CPU 313C. - Gắn cáp truyền thông giữa S7 – 300 với HMI sau đó bật nguồn 2 thiết bị và cho chạy Bước 1: Khởi động chương trình SIMATIC Manager và khởi tạo Project mới với cấu hình phần cứng PLC đúng với version thực tế. Bước 2: Để chọn thiết kế HMI từ thanh menu chọn Insert → Station → SIMATIC HMI-Station. Chọn đúng loại màn hình ở Panel nhấp OK 126 Hình 9 - 5: Chọn thiết kế HMI trên SIMATIC Manager Bước 3: Trên SIMATIC Manager chọn thư mục SIMATIC HMI-Station → WinCC flexible RT → Communication → Connection để chọn kết nối với S7 – 300 Hình 9 - 6: Chọn kết nối HMI với S7 – 300 Bước 4: Communication → Tag để tạo vùng nhớ của S7-300 mà các đối tượng của HMI sử dụng trong chương trình. Cụ thể tạo vùng nhớ cho nút nhấn ON và OFF. Vùng nhớ của nút ấn sẽ theo địa chỉ Bit nhớ M. Hình 9 - 7: Tạo vùng nhớ cho nút nhấn Bước 5: Chọn Screen_1 ở thư mục Screns để thiết kế màn hình HMI. Dùng công cụ Tools để tạo giao diện cho màn hình. Để lập trình cho nút nhấn ON và OFF trên màn hình chọn Button → Evens → Press để Setbit cho nút nhấn. Evens → Release để Resetbit cho nút nhấn. 127 Hình 9 - 8: Setbit cho nút nhấn OFF Bước 6: Lập trình trên phần mềm cho S7 – 300. Vào SIMATIC Manager → tên Project (begin) → SIMATIC 300 → CPU 313C → S7 program → symbols để tạo bảng Symbols. Hình 9 - 9: Bảng Symbols cho PLC Ở thư mục S7 program → Block → OB1 để lập trình cho PLC Hình 9 - 10: Chương trình điều khiển đèn 128 Bước 7: Chạy mô phỏng kiểm tra chương trình. Chọn biểu tượng Simulation On/Off trên thanh công cụ của SIMATIC Manager. Chọn RUN – P hoặc STOP để dùng chức năng nạp chương trình. Chọn biểu tượng hoặc chọn SIMATIC Manager → PLC → Download để nạp chương trình xuống PLCSIM. Sau đó chọn để quan sát chương trình hoạt động. Chọn biểu tượng Start Runtime System trên thanh công cụ của WinCC flexible để chạy mô phỏng màn hình HMI. Hình 9 - 11: Mô phỏng chương trình điều khiển đèn 3. LẮP ĐẶT VÀ NỐI DÂY CHO PLC S7-300. NẠP CHƯƠNG TRÌNH VÀ VẬN HÀNH THỬ 3.1 Lắp đặt và nối dây cho PLC S7-300. Nạp chương trình và vận hành thử Bước 1: Download chương trình từ WinCC Flexible xuống màn hình HMI thông qua cáp RS232. Ta chọn Project -> Transfer -> Transfer. Sau đó xuất hiện bảng Select devices for transfer nhấn vào nút Transfer đồng thời nhấn nút Transfer trên màn hình HMI cùng lúc, chương trình sẽ được nạp vào màn hình HMI. Bước 2: Download chương trình từ SIMATIC Manager vào PLC S7 – 300. Mở project muốn Download xuống PLC. Cài đặt giao thức kết nối giữa PLC với PC thông qua Set PG/PC Interface: Option → Set PG/PC Interface.Chọn giao thức kết nối tương ứng và kiểm tra xem giao thức có bị lỗi hay không thông qua chức năng Diagnosticvà chọn Test để kiểm tra. Chọn OK để đóng giao diện Set PG/PC Interface và tiến hành download chương trình xuống PLC. Bước 3: Kết nối PLC với màn hình cảm biến thông qua cổng truyền thông MPI. Kết nối PLC theo sơ đồ sau: 129 Hình 9 - 12: Sơ đồ nối dây cho PLC S7 – 300 Bước 4: Vận hành mạch điện. 3.2. Sửa chữa mạch điện điều khiển. Chuẩn đoán và xử lý lỗi là một trong những bước vô cùng quan trọng để đảm bảo rằng hệ thống luôn chạy tốt nhất, tránh lỗi xảy ra trong quá trình vận hành, thay thế hay sửa chữa thiết bị phần cơ, điện, phần điều khiển Để làm được những điều đó thì việc lập trình cần tránh xảy ra lỗi, chúng ta sẽ cùng khảo sát và giải quyết những lỗi căn bản để trong những hệ thống tránh xảy ra lỗi về phần mềm, giảm bớt quá trình kiểm soát chương trình sau này. Bảng lỗi thường gặp, nguyên nhân và biện pháp khắc phục: Lỗi thường gặp Nguyên nhân Biện pháp khắc phục Không transfer được - Cấu hình sai phần cứng - Kiểm tra và cấu hình lại chương trình từ phần mềm phần cứng cho project WinCC flexible 2008 xuống - Chưa kết nối cáp truyền - Quan sát và kết nối cáp HMI thông từ máy tính đến PLC. truyền thông. - Chọn sai truyền thông - Kiểm tra lại truyền thông Không điều khiển được - HMI chưa nhận được - Transfer chương trình từ PLC qua màn hình cảm biến chương trình điều khiển. máy tính vào HMI. HMI - Tốc độ truyền của HMI và - Kiểm tra lại tốc độ truyền PLC không giống nhau của HMI và PLC. - Chưa kết nối cáp truyền - Quan sát và kết nối cáp thông từ HMI đến PLC truyền thông. Mạch hoạt động không - Chương trình sai. - Kiểm tra và sửa lại đúng yêu cầu chương trình - Kết nối sai địa chỉ. - Kiểm tra lại kết nối theo bảng Symbols. - Kết nối sai mạch động lức. - Kiểm tra lại mạch động lực. 130 PHIẾU HƯỚNG DẪN THỰC HÀNH CÔNG VIỆC: KẾT NỐI PLC VỚI MÀN HÌNH CẢM BIẾN 1/B9/MĐ23 Bước công Nội dung Yêu cầu kỹ thuật Dụng cụ, trang thiết bị Ghi chú việc 1 Tìm hiểu yêu cầu Đúng chế độ làm Hình vẽ/ hình ảnh minh bài toán việc họa 2 Xác định tất cả các Đúng, đủ số lượng Hình vẽ/ hình ảnh minh đầu vào – ra cho đầu vào – đầu ra họa hệ thống 3 Xác định cấu trúc Lựa chọn đúng PLC S7 – 300, các I/O phần cứng thiết bị, đúng vào ra của PLC, nguồn thông số kỹ thuật cấp, 4 Khởi động phần Chọn đúng biểu Máy tính đã được cài mềm SIMATIC tượng phần mềm phầm mềm SIMATIC Manager Manager 5 Khai báo biến Gắn đúng địa chỉ Máy tính đã được cài trong bảng các biến trong phầm mềm SIMATIC Symbols và lập bảng symbol, chọn Manager trình đúng các khối hàm để viết chương trình. 6 Khởi động phần Chọn đúng biểu Máy tính đã được cài mềm WinCC tượng phần mềm phầm mềm WinCC flexible 2008 flexible 2008 7 Khai báo biến Gắn đúng địa chỉ Máy tính đã được cài trong bảng Tags các biến trong phầm mềm WinCC và thiết kế giao bảng Tags, chọn flexible 2008 diện HMI đúng công cụ để thiết kế giao diện cho HMI. 8 Kiểm tra mô Mạch hoạt động Máy tính đã được cài phỏng chương đúng yêu cầu phầm mềm mô phỏng. trình 9 Đấu nối, nạp Kết nối đúng các Máy tính đã được lập chương trình I/O theo địa chỉ đã trình bài toán xuống PLC và khai báo - PLC đã được đấu nối. 131 HMI, vận hành Chọn đúng cổng - HMI đã được cấp thực tế và kiểm tra truyền thông nguồn. lỗi 10 Lưu trữ chương Lưu trữ đúng Máy tính đã được cài trình chương trình phầm mềm SIMATIC Manager và WinCC flexible 2008. 132 CÂU HỎI ÔN TẬP Câu 1: Trình bày các thành phần và chức năng cơ bản trong phần mềm WinCC flexible 2008? Câu 2: Thiết kế lập trình, kết nối phần cứng mạch điện điều khiển động cơ với yêu cầu sau: Tạo nút nhấn MT để điều khiển động cơ quay theo chiều thuận, MN để điều khiển động cơ quay theo chiều ngược và OFF để dừng động cơ trên màn hình HMI TP 277 của Siemens dùng phần mềm WinCC flexible 2008 download xuống HMI. - Viết chương trình Set, Reset bit Q0.0 và Q0.1 trên SIMATIC Manager để điều khiển động cơ ở PLC S7 – 300 CPU 313C. - Gắn cáp truyền thông giữa S7 – 300 với HMI sau đó bật nguồn 2 thiết bị và vận hành. 133 XÁC NHẬN KHOA Bài giảng môn học/mô đun “..” đã bám sát các nội dung trong chương trình môn học, mô đun. Đáp ứng đầy đủ các nội dung về kiến thức, kỹ năng, năng lực tự chủ trong chương trình môn học, mô đun. Đồng ý đưa vào làm Bài giảng cho môn học, mô đun.......................................................... thay thế cho giáo trình. Người biên soạn Lãnh đạo Khoa ( Ký, ghi rõ họ tên) ( Ký, ghi rõ họ tên)

File đính kèm:

giao_trinh_plc_nang_cao_nghe_dao_tao_dien_cong_nghiep.pdf

giao_trinh_plc_nang_cao_nghe_dao_tao_dien_cong_nghiep.pdf