Giáo trình Mô đun Trang bị điện 2 - Điện công nghiệp

1. Đặc điểm truyền động và trang bị điện cầu trục.

Chế độ làm việc các cầu trục được xác định từ các yêu cầu của quá trình công nghệ, chức năng cầu trục trong dây chuyền sản xuất. Cấu tạo và kết cấu của cầu trục rất đa dạng. Khi thiết kế và chế tạo hệ thống điều khiển và hệ thống truyền động điện phải phù hợp với từng loại cụ thể.

Cầu trục trong phân xưởng luyện thép lò Mactanh, trong các phân xưởng nhiệt luyện phải đảm bảo các chỉ tiêu kỹ thuật trong chế độ quá độ. Cầu trục trong các phân xưởng lắp ráp phải đảm bảo quá trình mở máy êm, dải điều chỉnh tốc độ rộng, dừng chính xác đúng nơi hạ hàng và lấy hàng

Cầu trục gồm có gầm cầu di chuyển trên đường ray lắp đặt dọc theo chiều dài của nhà xưởng , cơ cấu nâng hạ hàng lắp trên xe con di chuyển dọc theo dầm cầu( theo chiều ngang của nhà xưởng) cơ cấu bốc hàng của cầu trục có thể dùng móc (đối với những cầu trục công suất lớn có hai móc hàng, cơ cấu móc hàng chính có tải trọng lớn và cơ cấu móc phụ có tải trọng bé) hoặc dùng gầu ngoạm.

Trên mỗi cầu trục có ba hệ truyền động chính làdi chuyển xe cầu, di chuyển xe con (xe trục) và nâng-hạ hàng.

Từ những đặc điểm trên có thể đưa ra những yêu cầu cơ bản đối với hệ truyền động và trang bị điện cho các cơ cấu của cầu trục:

- Sơ đồ hệ điều khiển đơn giản.

- Các phần tử cấu thành có độ tin cậy cao, đơn giản về cấu tạo, thay thế dễ dàng.

- Trong sơ đồ điều khiển phải có mạch bảo vệ điện áp ‘không’ quá tải và ngắn mạch.

- Quá trình mở máy diễn ra theo một luật định sẳn.

- Sơ đồ điều khiển cho từng động cơ riêng biệt, độc lập.

- Có công tắc hành trình hạn chế hành trình tiến, lùi cho xe cầu, xe con; hạn chế hành trình lên của cơ cấu nâng hạ.

- Đảm bảo hạ hàng ở tốc độ thấp.

- Tự động ngắt nguồn khi có người trên xe cầu.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Mô đun Trang bị điện 2 - Điện công nghiệp

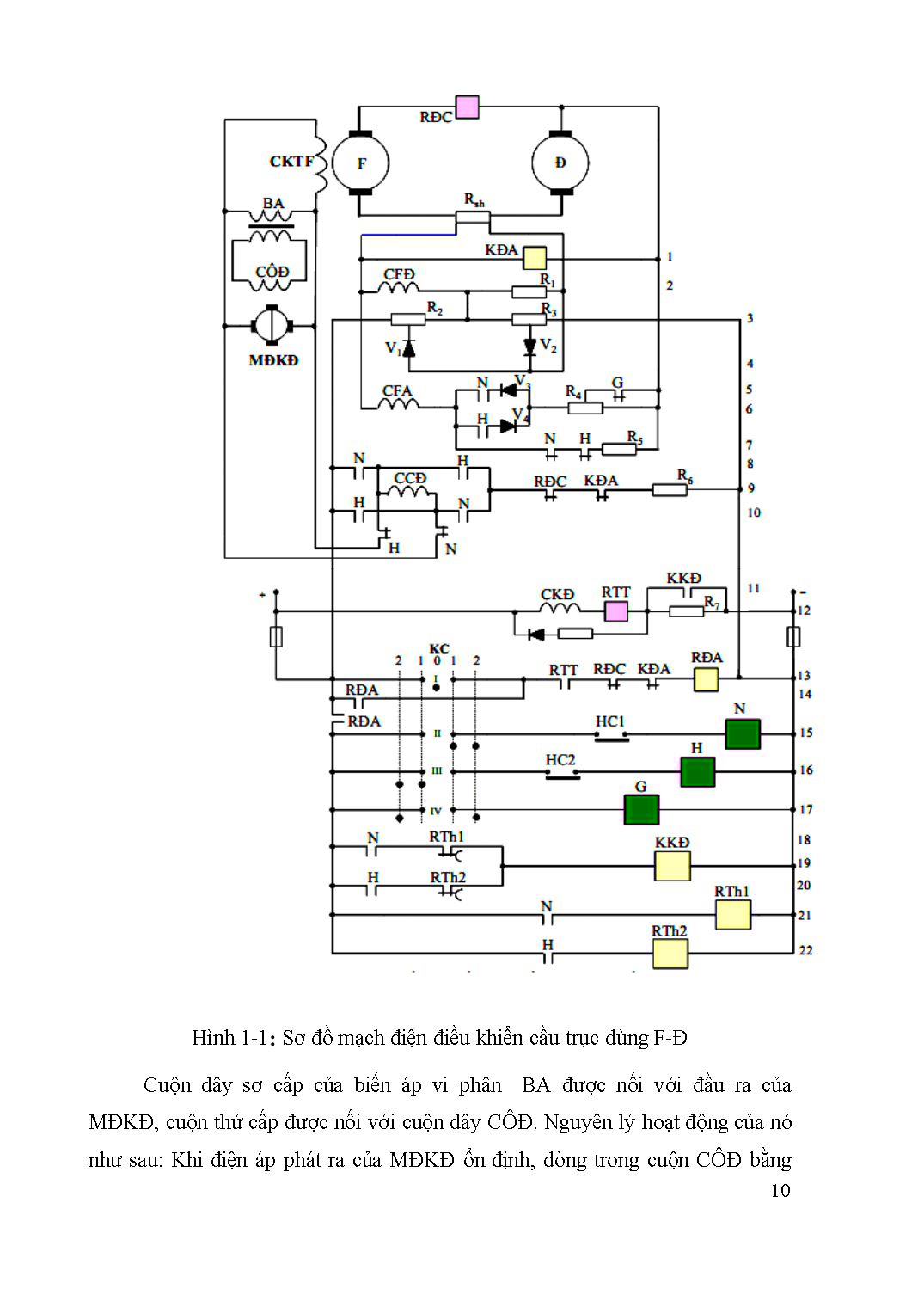

anh ụ đá hoặc chi tiết v.v Máy mài phẳng có hai loại: mài bằng biên đá (hình 7-1c) và mặt đầu (hình 7-1d). Chi tiết được kẹp trên bàn máy tròn hoặc chữ nhật. Ở máy mài bằng biên đá, đá mài quay tròn và chuyển động tịnh tiến ngang so với chi tiết, bàn máy mang chi tiết chuyển động tịnh tiến qua lại. Chuyển động tịnh tiến quay của đá là chuyển động chính, chuyển động ăn dao là di chuyển của đá (ăn dao ngang) hoặc chuyển động của chi tiết (ăn dao dọc). Ở máy mài bằng mặt đầu đá, bàn có thể là tròn hoặc chữ nhật, chuyển động quay của đá là chuyển động chính, chuyển động ăn dao là di chuyển ngang của đá - ăn dao ngang hoặc chuyển động tịnh tiến qua lại của bàn mang chi tiết - ăn dao dọc. Các đặc điểm về truyền động điện và trang bị điện của máy mài. Truyền động chính: Thông thường máy không yêu cầu điều chỉnh tốc độ, nên sử dụng động cơ không đồng bộ roto lồng sóc. Ở các máy mài cỡ nặng, để duy trì tốc độ cắt là không đổi khi mòn đá hay kích thước chi tiết gia công thay đổi, thường sử dụng truyền động động cơ có phạm vi điều chỉnh tốc độ là D = (2 ÷ 4):1 với công suất không đổi. Ở máy mài trung bình và nhỏ v = 50 ÷ 80 m/s nên đá mài có đường kính lớn thì tốc độ quay đá khoảng 1000vg/ph. Ở những máy có đường kính nhỏ, tốc độ đá cao. Động cơ truyền động là các động cơ đặc biệt, đá mài gắn trên trục động cơ, động cơ có tốc độ (24000 ÷ 48000) vg/ph, hoặc có thể lên tới 150000 ÷ 200000) vg/ph. Nguồn của động cơ là các bộ biến tần, có thể là các máy phát tần số cao (BBT quay) hoặc là các bộ biến tần tĩnh (BBT bằng Thyristor). Mô men cản tĩnh trên trục động cơ thường là 15 ÷ 20% momen định mức. Mô men quán tính của đá và cơ cấu truyền lực lại lớn: 500 ÷ 600% momen quán tính của động cơ, do đó cần hãm cưỡng bức của động cơ quay đá. Không yêu cầu đảo chiều quay đá. Truyền động ăn dao: - Máy mài tròn : Ở máy cỡ nhỏ, truyền động quay chi tiết dùng của động cơ không đồng bộ nhiều cấp tốc độ (điều chỉnh số đôi cực p) với D = (2 ÷ 4):1. Ở các máy lớn thì dùng hệ thống biến đổi - động cơ một chiều (BBĐ-ĐM), hệ KĐT – ĐM có D = 10/1 với điều chỉnh điện áp phần ứng. Truyền động ăn dao dọc của bàn máy tròn cỡ lớn thực hiện theo hệ BBĐ- ĐM với D = (20 ÷ 25)/1. Truyền động ăn dao ngang sử dụng thủy lực. - Máy mài phẳng: Truyền động ăn dao của ụ đá thực hiện lặp lại nhiều chu kì, sử dụng thuỷ lực. Truyền động ăn dao tịnh tiến qua lại của bàn dùng hệ truyền động một chiều với phạm vi điều chỉnh tốc độ D = (8 ÷ 10):1 Truyền động phụ trong máy mài và truyền động di chuyển nhanh đầu mài, bơm dầu của hệ thống bôi trơn, bơm nước làm mát thường dùng hệ truyền động xoay chiều với động cơ không đồng bộ roto lồng sóc. 2. Mạch điện máy mài 3A161. Máy mài tròn 3A161 được dùng để gia công mặt trụ của các chi tiết có chiều dài dưới 1000mm và đường kính dưới 280mm; đường kính đá mài lớn nhất là 600mm. Động cơ ĐM (7 kW, 930vg/ph) quay đá mài. Động cơ ĐT (1,7 kW, 930 vg/ph) bơm dầu cho hệ thống thủy lực để thực hiện dao ăn ngang của ụ đá, ăn dao dọc của bàn máy và di chuyển nhanh ụ đá ăn vào chi tiết hoặc ra khỏi chi tiết. Động cơ ĐC (0,76 kW, 250 ÷ 2500 vg/ph) quay chi tiết mài. Động cơ ĐB (0,125 kW, 2800 vg/ph) truyền động bơm nước. Đóng mở van thủy lực nhờ các nam châm điện 1NC, 2NC và các tiếp điểm 2KT và 3KT. Động cơ quay chi tiết được cung cấp điện từ khuếch đại tự KĐT. KĐT nối theo sơ đồ cầu ba pha kết hợp với các điot chỉnh lưu, có 6 cuộn làm việc và 3 cuộn dây điều khiển CK1, CK2 và CK3. Cuộn CK3 được nối với điện áp chỉnh lưu 3CL tạo ra sức từ hoá chuyển dịch. Cuộn CK1 vừa là cuộn chủ đạo vừa là cuộn phản hồi âm điện áp phần ứng. Điện áp chủ đạo Ucđ lấy trên biến trở 1BT, còn điện áp phản hồi Uph âm áp lấy trên phần ứng động cơ. Điện áp đặt vào cuộn dây CK1 là: UCK1 = Ucđ - Uph = Ucđ – kUư Cuộn CK2 là cuộn phản hồi dương dòng điện phần ứng động cơ. Nó được nối vào điện áp thứ cấp của biến dòng BD qua bộ chỉnh lưu 2CL. Vì dòng điện sơ cấp biến dòng tỉ lệ với dòng điện phần ứng động cơ (I1= 0,815Iư) nên dòng điện trong cuộn CK2 cũng tỉ lệ với dòng điện phần ứng. Sức từ hoá phản hồi được điều chỉnh như biến trở 2BT. Tốc độ động cơ được điều chỉnh bằng cách thay đổi điện áp chủ đảo Ucđ (nhờ biến trở 1BT). Để làm cứng đặc tính cơ ở vùng tốc độ thấp, khi giảm Ucđ còn phải tăng hệ số phản hồi dương dòng điện. Vì vậy, người ta đã đặt sẵn khâu liên hệ cơ khí giữa con trượt 2BT và 1BT. Nguyên lý làm việc của sơ đồ điều khiển tự động như sau: Sơ đồ cho phép điều khiển máy ở chế độ thử máy và chế độ làm việc tự động. Ở chế độ thử máy các công tắc 1CT, 2CT, 3CT được đóng sang vị trí 1. Mở máy động cơ ĐT nhờ ấn nút MT, sau đó có thể khởi động đồng thời ĐM và ĐB bằng nút ấn MN. Động cơ ĐC được khởi động bằng nút ấn MC. Hình 7-2: Sơ đồ mạch điện máy mài 3A161. Ở chế độ tự động, quá trình hoạt động của máy gồm 3 giai đoạn theo thứ tự sau: - Đưa nhanh ụ đá vào chi tiết gia công nhờ truyền động thuỷ lực, đóng các động cơ ĐC và ĐB. - Mài thô, rồi tự động chuyển sang mài tinh nhờ tác động của công tắc cữ. - Tự động đưa nhanh ụ đá ra khỏi chi tiết và cắt điện các động cơ ĐC, ĐB. Trước hết đóng các công tắc 1CT, 2CT, 3CT sang vị trí 2. Kéo tay gạt điều khiển (được bố trí trên máy) về vị trí di chuyển nhanh ụ đá vào chi tiết (nhờ hệ thống thuỷ lực). Khi ụ đá đi đến vị trí cần thiết, công tắc hành trình 1KT tác động, đóng mạch cho các cuộn dây công tắc tơ KC và KB, các động cơ ĐC và ĐB được khởi động. Đồng thời truyền động thuỷ lực của máy được khơi động. Quá trình gia công bắt đầu. Khi kết thúc giai đọan mài thô, công tắc hành trình 2KT tác động, đóng mạch cuộn dây rơle 1RTr. Tiếp điểm của nó đóng điện cho cuộn dây nam châm 1NC, để chuyển đổi van thuỷ lực, làm giảm tốc độ ăn dao của ụ đá. Như vậy giai đọan mài tinh bắt đầu. Khi kích thước chi tiết đã đạt yêu cầu, công tắc hành trình 3KT tác động, đóng mạch cuộn dây rơle 2RTr. Tiếp điểm rơle này đóng điện cho cuộn dây nam châm 2NC để chuyển đổi van thuỷ lực, đưa nhanh ụ đá về vị trí ban đầu. Sau đó, công tắc 1KT phục hồi cắt điện công tắc tơ KC và KB; động cơ ĐC được cắt điện và được hãm động năng nhờ công tắc tơ H. Khi tốc độ động cơ đủ nhỏ, tiếp điểm rơle tốc độ RKT mở ra, cắt điện cuộn dây công tắc tơ H. Tiếp điểm của H cắt điện trở hãm ra khỏi phần ứng động cơ. BÀI 8 TRANG BỊ ĐIỆN MÁY MÀI T18 Mục tiêu : - Phân tích được sơ đồ điện của máy mài. - Lắp đặt và sửa chữa được mạch điện máy mài. - Rèn luyện đức tính cẩn thận, tỉ mỉ, tư duy sáng tạo và khoa học, đảm bảo an toàn, tiết kiệm và vệ sinh công nghiệp. Nội dung: 1. Mạch điện máy mài tròn. Trên máy trang bị 5 động cơ không đồng bộ 3 pha rôto lồng sóc: ĐC1: Động cơ quay đá mài. ĐC2: Động cơ bơm dầu thủy lực. ĐC3: Động cơ bơm dầu bôi trơn. ĐC4: Động cơ bơm nước làm mát và gạt phoi. ĐC5: Động cơ quay phôi. Nguyên lý hoạt động: Cấp điện cho mạch, ấn N2, contactor K2, rơle thời gian T1 có điện, động cơ thủy lực hoạt động, sau thời gian chỉnh định của T1, tiếp điểm của nó đóng lại, lúc này nhấn N1, contactor K1 đóng động cơ đá mài làm việc. Ấn N3, rơle trung gian TG1 có điện, K4 có điện, động cơ quay chi tiết hoạt động với tốc độ đã chọn. Sau khi điều khiển hệ thống tay gạt thủy lực để ụ đá tiến vào chi tiết làm hãm cắt HT đóng , TG3, K3 có điện, động cơ bơm chất lỏng làm mát. HTT D1 N1 K1 K1 K2 K2 PKC K4 K5 TG3 TG3 TG1 TG2 K1 RN D3 K2 T1 TG1 K4 N2 D2 N3 TG2 TG2 TG3 N4 TG1 K4 T2 T2 K5 K3 T1 K4 CC CD K4 K3 ÑD K1 ĐC1 K2 CD2 K5 P1 P2 P3 RN Đá mài Thuỷ lực Bôi trơn trục Bơm nước ĐC2 ĐC4 ĐC3 Hình 8-1: Mạch điện máy mài tròn T18 Kết thúc quá trình mài, điều khiển tay gạt thủy lực đưa ụ đá mài lùi về sau, HT hở, TG3 mất điện, TG1 mất điện, K4 mất điện, K5 có điện, động cơ quay chi tiết tiến hành hãm ngược, quá trình hãm ngược kết thúc khi tiếp điểm của PKC mở ra. 2. Lắp đặt mạch điện máy mài tròn. 2.1.Yêu cầu: Lắp đặt được mạch điện máy mài tròn hoàn chỉnh đảm bảo mạch hoạt động tốt, an toàn. 2.2. Trình tự thực hiện: + Bước 1: Chuẩn bị dụng cụ và lựa chọn thiết bị, vật tư: Dụng cụ: Kìm(cắt, tuốt dây),tuốt nơ vít(dẹt, bốn chấu), VOM. -Thiết bị: Mô hình máy mài tròn. -Vật tư: dây dẫn điện. Dùng VOM và mắt thường quan sát tình trạng của các thiết bị và khí cụ. +Bước 2: Đấu dây: Dựa vào sơ đồ nguyên lý tiến hành đấu dây. -Mạch điều khiển : Yêu cầu: Xác định đúng vị trí cần đấu, đấu chắc chắn không bavia, đấu dây gọn gàng không chồng chéo. Mạch động lực : Yêu cầu: Xác định đúng các tiếp điểm mạch động lực,đấu chắc chắn không bavia, đấu dây gọn gàng không chồng chéo +Bước 3: Kiểm tra lại mạch: Dùng đông hồ VOM để kiểm tra lại mạch Chuyển thang đo của đồng hồ về thang đo điện tra (Rx10 hoặcRx100), đặt hai đầu que đo của VOM vào hai đầu nguồn mạch điều khiển và quan sát. Nếu đồng hồ lên mạch bị bị sự cố . Nếu kim đồng hồ không lên thì chúng ta lần lượt điều khiển và kiểm tra mạch nếu có sự cố thì tiến hành sửa chữa. Kiểm tra mạch động lực: Lần lượt đặt hai que đo vào trước các tiếp điểm mạch động lực, nhấn cưỡng bức contactor để kiểm tra sự thông mạch của các pha. +Bước 4: Đóng điện vào mạch cho vận hành Nếu các điều kiện an toàn đã đảm bảo ta đóng điện cấp nguồn cho mạch điện vận hành. 2.3. Những sai hỏng thường gặp, nguyên nhân và cách khắc phục. TT Hiện tượng Nguyên nhân Cách khắc phục Dụng cụ 1 Mạch không làm việc. Do nguồn, nút ấn Đ1, RN tiếp xúc không tốt. Kiểm tra tiếp xúc của các tiếp điểm . - VOM, tuốc nơ vít. 2 Động cơ quay chi tiết không hoạt động. Do nút ấn Đ3 hoặc tiếp điểm TG1 tiếp xúc kém. Kiểm tra tiếp điểm của Đ3, TG1 - VOM, tuốc nơ vít 3 Động cơ chi tiết không hãm ngược. Do tiếp điểm thường kín K4 hoặc thường hở K4, T2 tiếp xúc không tốt. Kiểm tra tiếp xúc của các tiếp điểm K4 và T2. - VOM, tuốc nơ vít BÀI 9 TRANG BỊ ĐIỆN MÁY DOA Mục tiêu: Trình bày được đặc điểm nhóm máy doa Trình bày được nguyên lý làm việc sơ đồ mạch điện máy doa Rèn luyện tính tỉ mỉ, cẩn thận trong công việc Nội dung : 1. Đặc điểm nhóm máy doa. Máy doa là máy gia công kim loại, để gia công các chi tiết với các nguyên công: khoét lỗ trụ, khoan lỗ, có thể dùng để phay. Máy doa được chia thành hai loại chính: máy doa đứng (trục chính thẳng đứng) và máy doa ngang (trục chính nằm ngang). Máy doa ngang dùng để gia công các chi tiết cỡ trung bình và nặng, máy doa ngang là loại máy mà dao doa được gá theo phương nằm ngang, còn chi tiết được gá trên bàn gá chi tiết. Trên máy doa ngang, nếu dùng dao phay mặt đầu có thể gia công mặt phẳng thẳng đứng, nếu dùng dao phay trụ có thể gia công mặt phẳng nằm ngang. Các chuyển động của máy doa gồm: + Chuyển động cơ bản: - Chuyển động chính: là chuyển động quay của trục chính gá dao doa. - Chuyển động ăn dao: tuỳ theo nguyên công thực hiện trên máy doa mà chuyển động ăn dao có thể là: chuyển động tịnh tiến dọc trục của trục chính khi doa, khoan, tiện, chuyển động tịnh tiến ngang, dọc bàn máy của bàn gá chi tiết. + Các chuyển động phụ: Chuyển động bơm nước, bơm dầu, dịch chuyển ụ trục chính theo phương thẳng đứng, dịch chuyển các trụ, chuyển động quay bàn Yêu cầu trang bị điện cho các truyền động trên máy doa - Truyền động chính: Yêu cầu đảo chiều quay, phạm vi điều khiển tốc độ D = 130/1 với công suất không đổi. Độ trơn điều chỉnh φ = 1,26 Hệ TĐ chính yêu cầu hãm dừng nhanh. Trong thực tế, hệ truyền động chính máy doa thường sử dụng động cơ KĐB roto lồng sóc và hộp tốc độ, động cơ có một hoặc vài cấp tốc độ điều chỉnh bằng phương pháp thay đổi số đôi cực (thường là hai cấp tốc độ), ở máy doa cỡ nặng để đơn giản về kết cấu cơ khí và hạn chế momen ở vùng tốc độ thấp có thể sử dụng động cơ một chiều điều chỉnh tốc độ theo hai vùng. - Truyền động ăn dao: Phạm vi điều chỉnh rộng, thực hiện bằng phương pháp điện, có dải điều chỉnh là D = (1500-2000)/1, lượng ăn dao được điều chỉnh trong phạm vi 2mm với v = 600mm/ph khi di chuyển nhanh có thể đạt tới 2,5 - 3m/ph. Lượng ăn dao (mm/vòng) ở những máy cỡ nặng yêu cầu giữ không đổi khi tốc độ trục chính thay đổi. Điều chỉnh trơn tốc độ φ → 1, Mc = const. Độ ổn định tốc độ ∆n% ≤ 5% Hệ truyền động ăn dao máy doa phải đảm bảo độ tác động nhanh, cao, dừng máy phải chính xác, đảm bảo sự liên động với TĐ chính khi làm việc tự động. Do các yêu cầu trên mà truyền động ăn dao máy doa thường sử dụng động cơ một chiều kích từ độc lập với các hệ MĐKĐ - Đ; T - Đ. 2. Mạch điện máy doa 2620. -Giới thiệu sơ đồ: Máy doa 2620 là máy cỡ trung bình: Đường kính trục chính: 90mm Công suất động cơ TĐ chính: 10KW Tốc độ quay trục chính điều chỉnh trong phạm vị (12,5 - 1600)v/ph Công suất động cơ ăn dao: 2,1KW Tốc độ động cơ ăn dao có thể điều chỉnh trong phạm vi (2,1 - 1500)v/ph, tốc độ lớn nhất: 3000v/ph. Động cơ TĐ chính là động cơ KĐB roto lồng sóc hai cấp tốc độ: 1460v/ph khi dây quấn stator đấu tam giác, và 2890v/ph khi dây quấn stator đấu sao kép, việc chuyển đổi tốc độ từ thấp đến cao tương ứng với chuyển đổi từ đấu ∆ - YY và ngược lại được thực hiện bới tay gạt cơ khí 2KH có liên quan đến thiết bị chuyển đổi tốc độ. Nếu tiếp điểm 2KH hở, dây quấn động cơ đấu tương ứng với tốc độ thấp, khi 2KH kín dây quấn động cơ được đấu tương ứng với tốc độ cao. Động cơ được đảo chiều quay nhờ các công tắc tơ 1T, 1N, 2T, 2N Trong sơ đồ còn có động cơ bơm dầu bôi trơn ĐB, nó được đóng cắt đồng thời với động cơ chính nhờ công tắc tơ KB và các tiếp điểm liên động. -Nguyên lý hoạt động. Chế độ thử máy: Dùng các nút ấn TT hoặc TN, chỉ thực hiện với bộ dây nối hình tam giác với điện trở phụ trong mạch Stato. Quá trình thử máy kết thúc khi ta buông tay khỏi nút ấn. Chế độ làm việc: Tùy thuộc vào vị trí tay gạt chọn tốc độ động cơ trục chính mà 2KH hở hoặc kín. Khi 2KH hở, động cơ trục chính làm việc với bộ dây quấn Stato nối hình tam giác. Hình 9-1: Mạch điện máy doa Ấn MT hoặc MN, 1T hoặc 1N có điện, KB có điện đóng động cơ bơm nước vào lưới, đồng thời tiếp điểm của nó trong mạch điều khiển cấp điện cho CH, động cơ trục chính được đóng vào lưới và quay với tốc độ chậm.. Khi 2KH kín , động cơ làm việc ở tốc độ nhanh. Quá trình khởi động chuyển đổi từ tam giác sang sao kép khống chế theo nguyên tắc thời gian. Hãm dừng: Ấn D, 1T( hoặc 1N ), KB, CH ( hoặc 1NH, 2NH) mất điện. Động cơ được cắt ra khỏi lưới. Tùy thuộc vào chiều quay trước đó của rôto động cơ trục chính mà tiếp điểm của rơle kiểm tra tốc độ RKT1 hoặc RKT2 kín. Giả sử trước đó động cơ quay theo chiều thuận, tiếp điểm RKT1 đóng thì rơ le 1RH có điện đóng tiếp điểm của nó cấp điện cho 2N. Khi 2N có điện đóng bộ dây quấn Stato hình tam giác vào lưới với thứ tự pha ngược lại có điện trở phụ trong mạch stato, động cơ tiến hành hãm ngược. Quá trình hãm ngược kết thúc khi tốc độ động cơ giảm đến giá trị nhả của RKT. TÀI LIỆU THAM KHẢO 1. Vũ Quang Hồi, Trang bị điện – điện tử thiết bị công nghiệp dùng chung - Nxb Giáo dục 1996 2. Bùi Quốc Khánh, Hoàng Xuân Bình, Trang bị điện – điện tử tự động hóa cầu trục và cần trục - Nxb Khoa học Kỹ thuật 2006 3. Nguyễn Đức Lợi, Giáo trình chuyên ngành điện , Nxb Thống kê 2001 Kỹ thuật 2004

File đính kèm:

giao_trinh_mo_dun_trang_bi_dien_2_dien_cong_nghiep.doc

giao_trinh_mo_dun_trang_bi_dien_2_dien_cong_nghiep.doc