Giáo trình Mô đun Kỹ thuật nguội - Điện công nghiệp

1. Thước lá

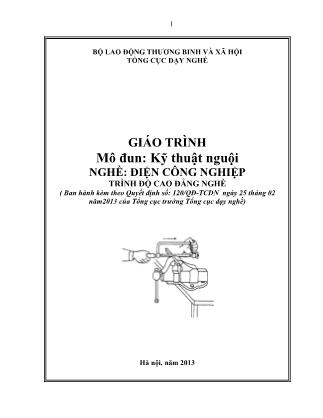

Mục tiêu:

Kiểm tra ,sử dụng và đo được các loại thước lá phù hợp với công việc đang

thực hiện.

1.1.Cấu tạo

Thước lá được chế tạo từ thépY7 hoặc Y8, chiều dài từ (150-1000)mm,

chiều rộng từ (11 -25)mm, chiều dày thước(0,3 – 2)mm

Có vạch chia 0,5; 1mm, sai lệch là ± 0,5

1.2.Công dụng

Dùng để đo kích thước, vạch dấu, kiểm tra phôi.

1.3. Đo kích thước

1.3.1.Cách sử dụng

- Đặt thước vào chi tiết cần đo: Áp thước sát và mặt của chi tiết cần đo, tựa

đầu thước vào bậc của chi tiết hoặc vào vật mà chi tiết tỳ vào. Vạch không của

thước phải trùng đúng vào mặt chuẩn cần đo của chi tiết.

Chú ý: Khi đo các chi tiết có chiều dầy mỏng, thanh.nên tựa chi tiết đó vào vật có

chiều dầy lớn hơn.

-Khi xác định kích thước, mắt nên nhìn thẳng vào mặt thước.

1.3.2. Các bước thực hiện đo

- Chuẩn bị chi tiết đo (Nắn thảng, phẳng, làm sạch ba via, bề mặt, chon

chuẩn đo)9

- Chon loại thước có chiều dài thích hợp với chi tiết cần đo

- Thực hiện đo

- Xác định trị số kích thước ( Cần ghi chép nhật ký)

1.3.3. Các nguyên nhân dẫn đến sai số kích thước.

- Bề mặt chi tiết không được thẳng, phẳng,sạch

- Đọc số đo không đúng

1.4. Bảo quản thước lá:

Mặt đo của thước cần phải giữ gìn cẩn thận, tránh để gỉ, bụi, cát hoặc phoi

kim loại mài mòn.Cần tránh những va chạm làm sây sát hoặc biến dạng ,trước khi

đo phải lau sạch vật đo và thước.Khi dùng xong phải lau thước bằng dẻ sạch và bôi

dầu mỡ, đặt đúng vị trí ở trong hộp, không đặt thước chồng lên các dụng cụ khác

hoặc đặt các dụng cụ khác lên thước .

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Mô đun Kỹ thuật nguội - Điện công nghiệp

hông tải, bôi trơn các bộ phận cần thiết Vạch dấu xác định vị trí lỗ khoan và đóng chấm dấu Gá đặt chi tiết để khoan cần căn cứ vào hình dáng, kích thước lỗ khoan, khoan lỗ có đường kính lỗ khoan đến 10mm không cần kẹp chi tiết, chỉ cần đặt chi tiết lên bàn máy, khoan lỗ khoan lớn chi tiết được kẹp trên êtô (hình 6-2) Khoan thử với chiều dài 1/3 phần cắt của đầu mũi khoan, dừng máy kiểm tra lỗ khoan có trùng tâm với dấu gia công hay không Khoan lỗ lớn cần tiền hành khoan thành nhiều lần từ đường kính nhỏ rồi tăng đường kính lớn dần cho đến khi lỗ khoan đạt yêu cầu kích thước, vì nếu khoan ngay đường kính lớn thị lực khoan yêu cầu lớn làm hư hỏng máy, khó khoan Hình 6-2.Gá vật khoan 48 Khi kẹp chi tiết để đảm bảo vị trí chính xác của lỗ khoan, sau khi kẹp sơ bộ dùng búa gõ nhẹ vào chi tiết để mặt dưới của chi tiết tiếp xúc với mặt phẳng định vị sau đó mới kẹp lần cuối cho chắc chắn Khi khoan lỗ khoan chỉ có một nửa có thể thực hiện bằng cách ghép hai chi tiết lại với nhau dể khoan Khi khoan lỗ trên mặt cong trước khi khoan cần tạo mặt phẳng để hai lưới cắt của mũi khoan cắt đều, tránh bị đẩy nghiêng 1.5.Biên pháp an toàn lao động trong quá trình khoan Khi khoan kim loại cần chú ý tuân thủ các nguyên tắc an toàn lao động sau: 1.Chọn mũi khoan đúng yêu cầu công việc, lắp mũi khoan đúng theo chiều trục, chắc chắn 2.Phôi cắt được kẹp chặt trên ê tô tránh văng vật khoan vào người gây tai nạn 3.Quá trình khoan phải deo gang tay, kính bảo hộ 4. Làm nguội mũi khoan bằng dầu hoặc tưới nước 5. Không được dùng miệng thổi mạt phoi vì có nguy cơ mạt phoi bắn vào mắt 6. Trường hợp mẻ lưỡi cắt phải dừng lại, lấy hết mảnh gẫy nằm trong lỗ khoan, 2.Khoét lỗ Mục tiêu: -Trình bầy được khái niệm,đặc điểm khoét lỗ -Trình bầy được kỹ thuật khoét, biện pháp an toàn lao động khi khoét 2.1.Khái niệm: Là nguyên công gia công lỗ sau khi khoan hoặc lỗ đúc,lỗ ren nhằm nâng cao độ chính xác và độ nhẵn bề mặt, đồng thời đạt được kích thước theo yêu cầu 2.2.Đặc điểm phương pháp khoét Độ chính xác và độ nhẵn bề mặt lỗ cao, có thể sửa được sai lệch về vị trí tuơng quan của lỗ Dùng để khoét lỗ bậc, lỗ côn, vát mép và khỏa mặt đầu của lỗ Khoét là bước trung gian chuẩn bị cho gia công tinh bằng doa 2.3.Cấu tạo mũi khoét Theo hình dạng phần lưới cắt có 2 loại: Dao khoét trụ và dao khoét côn, - Dao nguyên chiếc thường có từ (3÷4) lưỡi cắt, gia công lỗ có đường kính từ (12÷ 20)mm, - Dao lắp ghép thường có 4 lưỡi cắt, gia công lỗ có đường kính >20mm, (hình 6-3) 49 - Dao khoét được chế tạo từ thép gió , việc lắp dao khoét vào trục chính máy khoan giống như lắp mũi khoan Hình 6-3.Dao khoét xử lý lỗ 2.4.Kỹ thuật khoét Gia công khoét tương tự như gia công khoan, dao khoét lỗ có độ cứng vững cao hơn mũi khoan và có nhiều lưỡi cắt, do đó tốc độ cắt lớn hơn tốc độ của khoan 2.5.Biên pháp an toàn lao động trong quá trình khoan Khi khoét kim loại cần chú ý tuân thủ các nguyên tắc an toàn lao động sau: 1.Chọn mũi khoét đúng yêu cầu công việc, lắp mũi khoét đúng theo chiều trục, chắc chắn 2.Phôi cắt được kẹp chặt trên ê tô tránh văng vật khoét vào người gây tai nạn 3.Quá trình khoét phải deo gang tay, kính bảo hộ 4. Làm nguội mũi khoét bằng dầu hoặc tưới nước 5. Không được dùng miệng thổi mạt phoi vì có nguy cơ mạt phoi bắn vào mắt 6. Trường hợp mẻ lưỡi khoét phải dừng lại, 3.Doa lỗ Mục tiêu: -Trình bầy được khái niệm,đặc điểm doa lỗ -Trình bầy được kỹ thuật doa, biện pháp an toàn lao động khi doa 3.1.Khái niệm: Doa lỗ là phương pháp hoàn thiện lỗ ở nguyên công cuối cùng nhằm đạt được độ chính xác cao, độ nhẵn bề mặt Rz = 1,6 µm đến Rz = 0,40µm với dụng cụ có nhiều lưỡi cắt gọi là doa lỗ 3.2.Đặc điểm phương pháp doa lỗ Lượng dư để lại trước khi doa nhỏ nên dao doa dễ bị trượt trong lỗ Dao doa là loại dao định kích thước để gia công tinh lỗ 3.3.Cấu tạo mũi doa 50 Theo hình dạng lỗ gia công ta có có dao doa trụ và dao doa côn a.Mũi doa trụ: Dao doa trụ được chia thành ba phần: Phần công tác,phần thân và phần chuôi,phần công tác của dao gốm phần cắt và phần sửa đúng, phần cắt có dạng côn làm nhiệm vụ cắt gọt, phần sửa đúng dạng hình trụ làm nhiệm vụ sửa tinh và dẫn hưởng khi doa, rãnh giữa các răng của dao để tạo lưỡi cát và thoát phoi khi gia công, số răng của dao doa thường là số chẵn từ (4÷12) răng,(hình 6-4) -Dao doa côn: Độ côn ở đầu dao thường từ 1/50 đến1/30,lưỡi cắt thường thẳng, các rãnh nhỏ xen kẽ để tránh hiện tượng mút côn khi cắt gọt - Dao doa côn bằng tay thường chế tạo thành một bộ từ (2÷3) chiếc dùng để gia công thô, gia công bán tinh và gia công tinh 3.4.Kỹ thuật doa lỗ Trước khi doa phải kiểm tra độ đồng tâm của dao so với trục chính của máy, Xác định lượng dư để lại trước khi gia công phải hợp lý,lượng dư khi gia công thô từ (0,1- 0,15)mm, khi gia công tinh từ (0,02-0,05)mm Lỗ có đường kính nhỏ hơn 25mm thường gia công sơ bộ bằng dao khoét trước khi doa thô và tinh - Doa bằng tay lưỡi cắt của dao phải sắc,đưa dao phải thẳng góc với lỗ chi tiết được kẹp chặt, trong quá trình doa dùng dung dịch bôi trơn, làm nguội, dao vừa quay thuận chiều kim đồng hồ, vừa tiến từ từ dọc trục của lỗ, không được cho dao quay ngược chiều kim đồng hồ vì làm như vậy sẽ mẻ lưỡi cắt và tạo ra vết xước trên thành lỗ Hình 6- 4. Mũi doa 51 - Doa bằng máy: Mũi doa lắp vào trục chính của máy khoan, trước khi doa phải điều chỉnh sao cho tâm dao trùng với tâm lỗ, tốc độ quay chậm khoảng vài mét trên phút 3.5.Biên pháp an toàn lao động trong quá trình khoan Khi khoét kim loại cần chú ý tuân thủ các nguyên tắc an toàn lao động sau: 1.Chọn mũi khoét đúng yêu cầu công việc, lắp mũi khoét đúng theo chiều trục, chắc chắn 2.Phôi cắt được kẹp chặt trên ê tô tránh văng vật khoét vào người gây tai nạn 3.Quá trình khoét phải deo gang tay, kính bảo hộ 4. Làm nguội mũi khoét bằng dầu hoặc tưới nước 5. Không được dùng miệng thổi mạt phoi vì có nguy cơ mạt phoi bắn vào mắt 6. Trường hợp mẻ lưỡi khoét phải dừng lại Bài tập thực hành của học viên Khoan hai lỗ song song ( ứng dụng phôi búa nguội) I Mục tiêu: II. Các bước thực hiện 1. Đọc và nghiên cứu bản vẽ,(hình 6-5) Hình 6-5. Búa nguội * Yêu cầu : - Đúng vị trí, kích thước - Khoan 2 lỗ đảm bảo song song, không bị nghiêng, lệch - 01Sản phẩm/ 1 học viên - Thời gian thực hiện: 2 giờ 52 2. Chuẩn bị dụng cụ và phôi liệu 2.1. Chuẩn bị dụng cụ:Thước lá, thước cặp, mũi vạch, mũi núng, bàn chải mềm, dẻ lau, dung dịch làm mát 2.2.Phôi liệu: Phôi búa nguội 3.Vạch dấu: 3.1. Làm sạch phôi, bôi màu 3.2. Xác định đường tâm dọc 3.3. Vạch dấu 3.4. Kiểm tra, đóng chấm tâm lỗ khoan 4. Khoan 4.1.Gá phôi lên êtô, kẹp chặt 4.2.Khoan 2 lỗ Ф6 4.3. Khoan 2 lỗ Ф13 4.4. Kiểm tra chất lượng lỗ khoan Câu hỏi ôn tập 1.Thế nào là gia công khoan? chất lượng gia công sau khi khoan ? 2.Đặc điểm của phương pháp gia công bằng khoan? 3.Kỹ thuật khoan? 4.Thế nào là gia công khoét? chất lượng gia công sau khi khoét ? 5. Đặc điểm của phương pháp gia công khoét? 6. Kỹ thuật khoét? 7.Thế nào là gia công doa? chất lượng gia công sau khi doa ? 8. Đặc điểm của phương pháp gia công doa? 9. Kỹ thuật doa? 53 BÀI 7: NẮN, UỐN KIM LOẠI Mã bài: 14-07 Giới thiệu: Trong gia công cơ khí công việc uốn, nắn các chi tiết cơ khí bằng kim loại để đạt được những sản phẩm theo yêu cầu kỹ thuật là một công việc cần thiết.Trong bài học này đề cập đến các nội dung về kỹ thuật uốn, nắn kim loại Mục tiêu: - Tính toán kích thước phôi khi uốn kim loại đạt yêu cầu kỹ thuật. - Uốn thanh kim loại, ống kim loại có hình dạng theo bản vẽ, đảm bảo yêu cầu kỹ thuật. - Nắn thẳng, nắn phẳng các thanh kim loại, các tấm kim loại đạt yêu cầu kỹ thuật. - Sử dụng thành thạo thiết bị, uốn ống đạt tiêu chuẩn kỹ thuật. - Rèn luyện tính chủ động, sáng tạo và khoa học, nghiêm túc trong học tập và trong công việc. 1. Nắn kim loại - Trình bầy được khái niệm, kỹ thuật nắn kim loại - Trình bầy được biện pháp an toàn khi nắn 1.1.Khái niệm Nguyên công nguội dùng để nắn thẳng, sửa các phôi liệu, chi tiết bị uốn cong vênh gọi là nắn thẳng Nắn thẳng thường dùng để nắn các phôi tấm sau cắt hoặc bị cong trong quá trình làm việc, phôi hàn, chi tiết sau nhiệt luyện bị cong vênh; nắn thẳng chỉ dùng nắn các chi tiết có tính dẻo, không dùng để nắn các vật liệu giòn Nắn thẳng được thực hiện theo hai phương pháp. Nắn bằng tay là dùng búa nắn chi tiết trên đe và nắn bằng máy là dùng lực của máy ép lên chi tiết cần nắn Nắn thảng có thể nắn nguội hoặc nắn có gia nhiệt, nắn gia nhiệt chi tiết được nung nóng đến nhiệt độ từ (800-1000)0 đối với vật liệu bằng thép CT3, vật liệu là hợp kim nhôm gia nhiệt ở nhiệt độ (350-470)0 1.2.Kỹ thuật nắn thẳng, phẳng Bàn nắn được chế tạo bằng gang xám, bề mặt phẳng, nhẵn, nặng, chắc chắn, bền , bàn được kê trên đế gỗ để trong quá trình nắn không bị rung, nún.. ,(hình 7-1) 54 (a) (b) Hình 7-1.Nắn thẳng, phẳng kim loại a.Nắn thảng kim loai b, Nắn phẳng kim loại -Kiểm tra chi tiết cong vênh bằng mắt hoặc đặt chi tiết lên bàn phẳng để xác định vị trí cần nắn -Vị trí đánh búa phải chính xác đều trên chiều dài đường cong và giảm dần lực tác động từ chỗ cong lớn nhất đến chỗ cong nhỏ nhất - Nắn thẳng thanh kim loại: Dùng phấn đánh dấu chỗ cong vênh, đặt chi tiết lên đe hoặc bàn nắn, hướng chỗ cong lên trên, tay trái giữ chi tiết, tay phải dùng búa đánh vào chỗ lồi chi tiết, chi tiết dầy, độ cong vênh lớn lực đánh búa mạnh và ngược lại -Tay traí cầm phôi đặt trên tấm kê, lựa chiều cong lồi lên phía trên, tay phải cầm búa đánh thẳng vào chỗ cong nhiều trước, chi tiết dầy, độ cong vênh lớn lực đánh búa mạnh và ngược lại, lực bua giảm dần khi chi tiết đạt yêu cầu - Nắn tấm kim loại mỏng: Trước khi nắn kiểm tra chỗ nào kim loại dãn nhiều nhất, chỗ nào có thể đánh dãn ra được và kiểm tra số lượng chỗ lồi lõm để quyết định phương pháp nắn thích hợp - Nếu tấm tôn có một chỗ lồi thì trước hết dùng búa dánh vào xung quanh chỗ lồi rồi đập búa nhẹ dần vào giữa chỗ lồi làm như vầy chỗ kim loại phẳng thì dãn ra, chỗ kim loại lồi thì dần phẳng lại -Nếu tấm tôn có nhiều chỗ lồi thì dùng búa đánh để thu hẹp số lượng chỗ lồi, sao cho trên tấm tôn còn lại một chỗ lồi, rồi áp dụng phương pháp nắn tấm tôn có một chỗ lồi 55 Chú ý: Cầm chắc búa, không để cạnh búa làm thành vết lõm trên mặt tôn, nếu tấm kim loại quá mỏng hoặc vật liệu là kim loại màu ta dùng búa gỗ 1.3.Những sai sót phế phẩm Những sai sót phế phẩm thường thấy khi nắn thẳng là do xác định vị trí để đánh búa không chính xác, lực đánh búa không đều, đánh búa không đúng vị trí, để lại nhiều vết lõm, xây sát trên bề mặt chi tiết 1.4.Biên pháp an toàn khi nắn kim loại Khi nắn kim loại cần chú ý tuân thủ các nguyên tắc an toàn lao động sau: - Búa nắn phải tra chắc chắn, đầu búa không mẻ,nứt - Làm sạch vệ sinh phôi khi nắn - Trong quá trình nắn phải đeo gang tay, kính bảo hộ - Trường hợp phôi phải dùng kìm, kìm kẹp phôi phải chắc chắn, trành trường hợp quá trình nắn phôi bị văng ra ngoài gây tai nạn 2.Uốn kim loại Mục tiêu: - Trình bầy được khái niệm, kỹ thuật uốn kim loại - Trình bầy được biện pháp an toàn khi uốn 2.1.Khái niệm Là công việc nguội được sử dụng dể uốn kim loại dưới dạng tấm, thanh,tròn,tạo thành chi tiết theo yêu cầu Uốn có thể là uốn nguội, uốn có gia nhiệt, uốn có lõi, không lõi, .. 2.2.Tính kích thước phôi uốn a. Uốn thành khung tròn .(hình 7-2) Áp dụng công thức: L = ЛDtb Trong đó: Dtb = D + d 2 Hình 7-2. Uốn khung tròn S L = 56 b. Uốn thanh L có góc lượn.(hình 7-3) Chia khung ra làm 3 đoạn a,b,c kích thước tổng cộng là: L = a + b + c Trường hợp này c = 1/4 vòng tròn; c = 1/2Лrtb thay c vao biểu thức L ta có: L = a + b + 1/2Лrtb Hình 7-3. Uốn góc lượn 2.3. Kỹ thuật uốn 2.3.1. Uốn thanh dẹt Muốn uốn thanh dẹt thành chi tiết dạng tròn ta làm trình tự như sau: - Chuẩn bị phôi: Dùng các dụng cụ nắn nẳng, và làm sạch phôi - Tính kích thước phôi uốn, cắt phôi đúng kích thước - Chia chiều dài ra làm 3 đoạn - Dùng búa đánh nhẹ, uốn 1/3 đầu thứ nhất đạt yêu cầu theo dưỡng kiểm tra, rồi chuyển sang uốn 1/3 đầu thứ 2, khi hai đầu đã hoàn thành chuyển sang uốn 1/3 phần còn lại , càng vào giữa lực đánh búa phải giảm dần - Sửa hình dạng, kích thước chi tiết theo dưỡng kiểm tra 2.3.2.Uốn ống : Khi uốn ống phải đảm bảo một yêu cầu kỹ thuật quan trọng là ống phải cong đều, không bị bẹp, nhăn, nứt. Muốn vậy trước khi uốn tính kích thước phôi uốn, cắt phôi đúng kích thướcphải cho đầy cát nhỏ mịn hoặc nhựa thông dẻo vào đầy ống và nút kín hai đầu bằng nút gỗ có chiều dài bẳng (2-3) lần đường kính ống và có lỗ thông hơi S r Rt b a L = L1+L2 +c l 57 Khi uốn phải có dưỡng uốn, căn cứ vào dưỡng uốn thứ tự uốn giống như uốn thanh dẹt, không nên dùng búa sắt để uốn,làm như vậy ống sẽ bị bẹp hoặc lõm, dùng búa gỗ để sửa hình dạng và kích thước cho tới khi đạt yêu cầu 3. An toàn lao động Quá trình uốn kim loại dễ gây ra tai nạn đối với công nhân đang làm việc có khi tác hại tới người xung quanh.Vì vậy cần phải coi trọng vấn đề an toàn lao động. - Búa nắn phải tra chắc chắn, đầu búa không mẻ,nứt - Làm sạch vệ sinh phôi khi uốn - Trong quá trình uốn phải đeo gang tay, kính bảo hộ - Trường hợp phôi phải dùng kìm, kìm kẹp phôi phải chắc chắn, trành trường hợp quá trình uốn phôi bị văng ra ngoài gây tai nạn Bài tập thực hành của học viên Bài tập 1: Uốn thanh thép dẹt I Mục tiêu: II. Các bước thực hiện 1. Đọc và nghiên cứu bản vẽ.(hình 7-4) Cho: a =200mm, b = 100mm ; r (uốn)=50mm, s=2mm Hình 7-4.Uốn góc lượn * Yêu cầu : - Đúng hình dáng, kích thước - Phần uốn cong đều S r Rtb a L = a +b + b 58 - 01Sản phẩm/ 1 học viên - Thời gian thực hiện: 3 giờ 2. Chuẩn bị dụng cụ và phôi liệu 2.1. Chuẩn bị dụng cụ: Thước lá, mũi vạch, búa , đồ gá, dưỡng 2.2.Phôi liệu: Thanh thép dẹt Tính chiều dài thanh uốn : L = a+b + Rtb/2 =200 + 100 + (3,14 x 51/2) =380mm 3.Vạch dầu - Vạch dấu đoạn: a=200; b=100 ; phần uốn = 80mm 4.Thực hiện uốn 5. Kiểm tra kích thước Câu hỏi ôn tập 1.Trình bầy khái niệm về nắn kim loại? 2.Trình bầy kỹ thuật nắn kim loại ? 3.Trình bầy các biện pháp an toàn khi nắn kim loại? 4.Trình bầy khái niệm về uốn kim loại? 5. Trình bầy phương pháp tính phôi uốn 6.Trình bầy kỹ thuật uốn kim loại ? 7.Trình bầy các biện pháp an toàn khi uốn kim loại? 59 TÀI LIỆU THAM KHẢO [1]- Phí Trọng Hảo, Kỹ thuật nguội, NXB Giáo Dục 2005. [2]- Nguyễn Văn Vận, Thực hành cơ khí gia công nguội, NXB Giáo Dục 2000. [3]- Đỗ Bá Long, Kỹ thuật nguội, NXB Công nhân kỹ thuật 1998. [4]- V.A. Xcacun, Hướng dẫn dạy nghề nguội, NXB Công nhân kỹ thuật 1977. [5]- V.I.Cômixa Rôv, M.V.Cômixarôv, Giáo trình đại cương về nghề nguội, NXB Trường cao đẳng, Matxcơva 1971.

File đính kèm:

giao_trinh_mo_dun_ky_thuat_nguoi_dien_cong_nghiep.pdf

giao_trinh_mo_dun_ky_thuat_nguoi_dien_cong_nghiep.pdf