Giáo trình Mô đun Cơ kỹ thuật - Kỹ thuật máy lạnh và điều hòa không khí

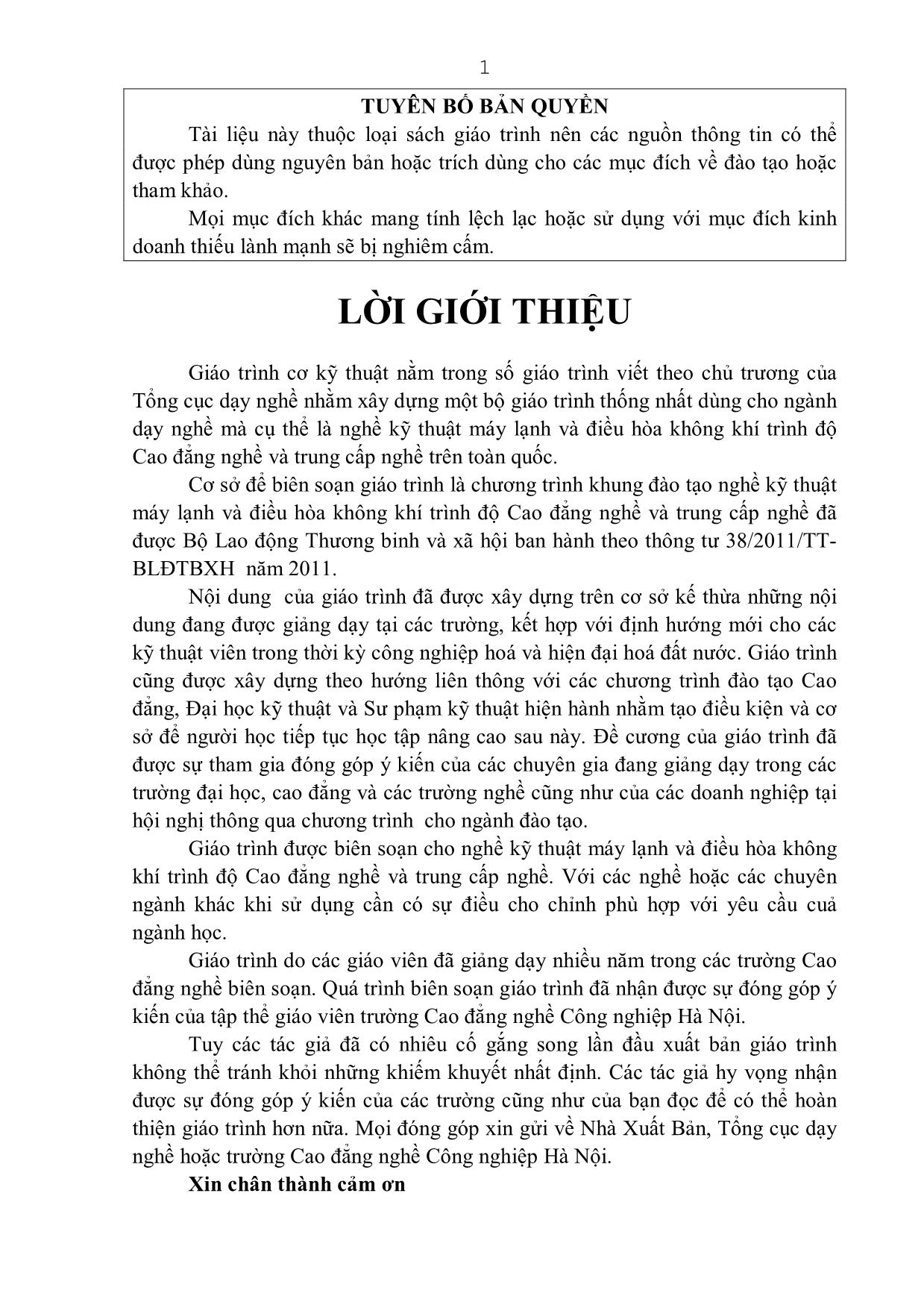

Muốn xác định nội lực ta dùng phương pháp mặt cắt. Xét vật thể chịu lực

ở trạng thái cân bằng (hình 1-11). Để tìm nội lực tại điểm C nào đó ta tưởng

tượng dùng một mặt phẳng qua C. Cắt vật thể ra làm hai phần A và B. Ta xét

một phần nào đó. Ví dụ phần A (hình 1-12), phần A cân bằng dưới tác dụng cảu

các ngoại lực tác động lên nó (P1, P2) và hệ lực tương hỗ phân bố trên mặt cắt

tác động từ phần B lên phần A. Hệ lực đó chính là nội lực trên mặt cắt . Từ

đó ta có thể xác định được nội lực tại mặt cắt đi qua điểm C thông qua giá trị của

ngoại lực ở phần A.

Vậy nội dung của phương pháp mặt cắt là:

1. Dùng một mặt phẳng tưởng tượng cắt ngang qua vật thể tại điểm định

xác định nội lực.

2. Bỏ đi một phần vật thể ở một phía của mặt phẳng cắt, thay thế tác động

của phần vật thể đó lên phần còn lại bằng các nội lực.

3. Viết phương trình cân bằng cho phần vật thể đang xét. Nội lực tác động

lên mặt cắt ngang phải cân bằng được với các ngoạt lực đang tác động lên phần

vật thể còn lại.

4. Xác định giá trị của các nội lực.

5. Ý nghĩa: Như vậy phương pháp mặt cắt cho phép xác định nội lực tại

một điểm bất kỳ thuộc vật bằng cách biến nó thành ngoại lực.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Mô đun Cơ kỹ thuật - Kỹ thuật máy lạnh và điều hòa không khí

ỉ thực hiện theo một chiều. * Truyền động góc: Dùng để truyền chuyển động giữa hai trục cắt nhau thông qua một bánh đổi hướng. Theo loại đai sử dụng ngừơi ta có: đai dẹt, đai thang, đai tròn và đai răng cưa. Trong đó phổ biến hơn cả là đai thang và đai dẹt. 8.2. Tỷ số truyền: Tỷ số truyền của bộ truyền đai được tính theo công thức )1(1 2 2 1 12 D D n n i Trong đó: n1, n2 là số vòng quay của trục 1 và trục 2 D1, D2 là đường kính bánh đai 1 và 2. 82 là hệ số trượt đai. Thông thường được lấy trong khoảng 1-3/100. 8.3. Phạm vi ứng dụng: * Ưu điểm: Truyền được chuyển động giữa hai trục cách xa nhau (có khi đến 15m) Giữ được an toàn cho thiết bị khi quá tải. Khi bộ truyền quá tải sẽ dẫn tới hiện tượng đứt đai hoặc trượt đai mà không hỏng trục bánh răng hay các thiết bị khác. chính vì vậy bộ truyền đai thường được dùng như bộ truyền đầu tiên từ động cơ đến hộp tốc độ. Chuyển động êm, ít tiếng ồn, khắc phục được dao động do đai có tính đàn hồi cao. Chế tạo đơn giản, giá thành hạ. * Nhược điểm: Kích thước và khuôn khổ lớn đặc biệt khi tỷ số truyền cao. Tỷ số truyền không ổn định do có sự trượt đai. Làm tăng tải trọng lên các ổ trục và gối đỡ do dây đai phải được căng trước. Tuổi thọ dây đai thấp, phải thay thường xuyên. Nguy hiểm khi làm việc trong môi trường không được che chắn và dễ cháy nổ. 9. CƠ CẤU BÁNH MA SÁT: 9.1. Khái niệm: a. Cơ cấu bánh ma sát dùng để truyền chuyển động quay giữa các trục nhờ lực ma sát sinh ra tại chỗ tiếp xúc giữa các bánh ma sát. b. Đặc điểm: Trong cơ cấu bánh ma sát khâu dẫn và khâu bị dẫn phải tiếp xúc trực tiếp với nhau. Nhằm tăng lực ma sát tại chỗ tiếp xúc, bề mặt ngoài của khâu dẫn và khâu bị dẫn thường được làm bằng một loại vật liệu chịu ma sát và có hệ số ma sát cao như: Da, vải cao su, Vật liệu tổng hợp v.v. Để tăng lực ma sát người ta có thể còn thiết kế các cơ cấu riêng nhằm tạo một lực ép giữa các bánh ma sát với nhau. 9.2. Phân loại và lược đồ: Tùy theo đặc điểm hoạt động mà người ta chia cơ cấu ma sát ra làm các loại sau: Cơ cấu ma sát trụ dùng để truyền chuyển động giữa các trục song song. 83 Hình 7.11 Bánh ma sát trụ Cơ cấu ma sát côn dùng đề truyền chuyển động giữa các trục cắt nhau và chéo nhau. Biến tốc ma sát dùng để truyền và thay đổi tốc độ chuyển động. Hình 7.12 Biến tốc ma sát Ly hợp ma sát (côn) dùng để đóng ngắt việc truyền chuyển động trong quá trình làm việc: 84 10.2. Tỷ số truyền: + Cơ cấu bánh ma sát trụ: Trong đó: n1, n2 là số vòng quay của trục dẫn và trục bị dẫn D1, D2 là đường kính của bánh ma sát dẫn và bánh ma sát bị dẫn Ɛ là hệ số trượt. thông thường Ɛ = 1÷3 + Cơ cấu bánh ma sát côn: Trong đó: α1, α2 là góc côn của bánh ma sát côn dẫn và bị dẫn. + Biến tốc ma sát: Trong đó: R1 là bán kính bánh ma sát nhỏ x khoảng cách từ bánh ma sát nhỏ đến tâm quay của bánh ma sát lớn 10.3. Ưu nhược điểm và ứng dụng: * Ưu điểm: - Hoạt động không ồn, làm việc ổn định - Có khả năng điều chỉnh vận tốc hoặc đảo chiều chuyển động ngay cả khi đang quay. - Có khả năng biến đổi chuyển động. - Có thể truyền được các công suất lớn tới 220kW nhưng thường không truyền quá 20kW. - Có tỷ số truyền lớn i ≤ 7 và nếu có bộ phậ giảm tải thì tỷ số truyền dó thể nâng lên tới i ≤ 15. - Có hiệu suất truyền tương đối cao η = 0,7÷0,95 * Nhược điểm: - Phải có lực ép để tạo ma sát do đó mà trục và ổ trục cùng phải chịu các lực tác dụng lớn, nhanh mòn. - Kết cấu bộ phận tạo lực ép làm bộ truyền thêm cồng kềnh. - Tỷ số truyền không ổn định vì có sự trượt. * Ứng dụng: Dùng trong các máy ép, máy nén,trong các máy cắt kim loại, một số dụng cụ đo, các bộ biến tốc và ly hợp. * Các dạng hỏng thường gặp: 85 - Bánh ma sát bị mòn, gây ra hiện tượng trượt làn chuyển động mất chính xác. - Dính rỗ bề mặt bánh ma sát. - Hiện tượng mỏi vật liệu làm xuất hiện các vết nứt theo các hướng khác nhau. - Rỗ bề mặt do áp suất dầu hoặc chất bôi trơn quá lớn. 86 CHƯƠNG 8: CƠ CẤU BIẾN ĐỔI CHUYỂN ĐỘNG Mã chương: MH08 – 08 Mục tiêu: - Trình bầy được cấu tạo, nguyên lư làm việc của các cơ cấu biến đổi chuyển động. - Phân biệt được ưu, nhược điểm của các cơ cấu và phạm vi ứng dụng của từng cơ cấu trong thực tiễn; - Rèn luyện tính cẩn thận, khả năng tư duy sáng tạo, phong cách làm việc độc lập cũng như kỹ năng hoạt động theo nhóm. Nội dung chính: 1. CƠ CẤU BÁNH RĂNG – THANH RĂNG: 1.1. Khái niệm: * Định nghĩa: Cơ cấu bánh răng - thanh răng là biến thể của cơ cấu bánh răng dùng để biến đổi chuyển động quay thành chuyển động tịnh tiến và ngược lại nhờ sự ăn khớp giữa bánh răng và thanh răng. * Đặc điểm: - Bánh răng trong cơ cấu thường dùng là bánh răng thân khai răng thẳng. - Thang răng cắt có biến dạng thẳng. - Chuyển động có thể thực hiện theo hai chiều 1.2. Ưu nhược điểm và ứng dụng: * Ưu điểm: - Dễ thực hiện. - Có thể truyền được công suất lớn. 87 - Có thể truyền chuyển động theo cả hai chiều * Nhược điểm: - Rung và có tiếng ồn lớn do sự ra vào khớp của các răng. - Tốc độ truyền bọ hạn chế do vận tốc thanh răng phải ở mức độ có thể kiểm soát được. - Không thể chế tạo một thanh răng có kích thược quá dài. * Ứng dụng: - Dùng trong các máy cắt gọt kim loại, một số dụng cụ đo. 2. CƠ CẤU TAY QUAY CON TRƯỢT: Cơ cấu tay quay con trượt là một biến thể khác của cơ cấu Culit khi khâu nối giá 3 suy biến thành một con trượt và nối với khâu 2 bằng một khớp quay còn nối giá bằng một khớp trượt. * Sơ đồ nguyên lý (hình vẽ): * Nguyên lý hoạt động: Tay quay 1 quay tròn quanh tâm O, thanh truyền 2 thực hiện một chuyển động song phẳng và truyền chuyển động sang con trượt 3. Khớp trượt giữ cho con trượt có chuyển động tịnh tiến qua lại dọc rãnh trượt. Chuyển động có thể truyền theo chiều ngược lại từ con trượt sang tay quay. * Điều kiện quay toàn vòng của khâu nối giá: Do con khâu 3 suy biến thành con trượt có chiều dài không đáng kể điều kiện quay toàn vòng của khâu nối giá sẽ là: a + e b e - a b Hình 8.1 e Hình 8.2 88 Trong đó a, b là chiều dài của khâu 1 và 2.e là khoảng cách giữa tâm quay O của khâu dẫn tới đường trượt của khâu 3. * Hệ số về nhanh: Trong cơ cấu tay quay thanh truyền con trượt vị trí biên của cơ cấu được xác định khi tay quay thanh truyền hợp với nhau thành một đường thẳng. Có hai vị trí như vậy ứng với hành trình gần nhất và xa nhất của con trượt. Nếu trục rãnh trượt đi qua tâm O hệ số về nhanh bằng 1. Trong trường hợp trục con trượt không đi qua tâm O mà cách O một khoảng cách e gọi là tâm sai. Cho rằng tay quay 1 quay đều, hệ số về nhanh của cơ cấu thực chất là tỷ số giữa hai cung lớn và nhỏ A1A2. hay nói cách khác là tỷ số giữa hai góc ở tâm tinh bằng radian. Hai góc này khác nhau một giá trị tức là: k ab e arctg ba e arctg 3. CƠ CẤU CAM: 3.1. Khái niệm: Cơ cấu cam là một cơ cáu khớp cao dùng để biến chuyển động của khâu dẫn thành chuyển động có chu kỳ theo những quy luật xác định của khâu bị dẫn nhờ biên hình đặc biệt của khâu dẫn gọi là cam. Cơ cấu cam có ba khâu chủ yếu là giá, khâu dẫn (cam), khâu bị dẫn gọi là cần, ngoài ra còn có thể có một khâu trung gian là con lăn dùng đẻ giảm lực ma sát tiếp xúc giưã bề mặt của cần và cam, lò xo để giữ cho khâu dẫn và khâu bị dẫn luôn tiếp xúc với nha. 3.2. Phân loại: 89 Theo chuyển động của cam ta có cơ cấu cam quay, Cam tịnh tiến Theo chuyển động của cần ta có cơ cấu cam cần đẩy (khi cần đẩy chuyển động tịnh tiến) và cơ cấu cam cần lắc khi cần lắc qua lắc lại một góc nhất định. Theo vị trí tâm quay so với đường trượt của cần ta có cơ cấu cam cần đẩy trùng tâm và cần đẩy lệch tâm. Khoảng cách giữa tâm và đường quỹ đạo chuyển động của cần gọi là tâm sai e. Theo vị trí tương đối của cần và quỹ đạo của nó so với bề mặt của cam ta có cơ cấu cam phẳng khi chuyển động của cả cam và cần đều nằm trong một mặt phẳng hay các mặt phẳng song song. Cơ cấu cam không gian khi các khâu chuyển động trong những mặt phẳng không song song. Việc xác định các thông động học của cam có thể thực hiện được thông qua nhiều phương pháp, trong số đó có phương pháp xác định chuyển động thực của cần. Ta có hai bài toán cơ bản. Biết bề mặt thực của cam và quy luật chuyển động của cam ta có thể dùng đồ thị suy ra quy luật biến thiên của quãng đường hay góc quay của cần. Từ đó có thể dùng phương pháp lấy đạo hàm đồ thị để xác định các thông số chuyển động khác như vận tốc, gia tốc chuyển động tại một thời điểm bất kỳ. Biết quy luật biến thiên chuyển động của cần ta có thể dùng phương pháp tích phân đồ thị tìm ra quy luật thay đổi quãng đường của cần sau đó dùng đồ thị xác định biên hình của cam dẫn. Quá trình khảo sát này tiến hành cho một chu kỳ chuyển động của cần hay của cam dẫn. Cụ thể ta có thể tham khảo trong (2) 3.3. Phạm vi ứng dụng của cơ cấu cam: * Ưu điểm: Hình 8.3 90 Truyền động êm ít tiếng ồn do không có sự va đập trong quá trình làm việc. Có thể tạo được các chuyển động có chu kỳ theo một quy luật bất kỳ, đa dạng. * Nhược điểm: Hiệu suất bộ truyền không cao do mất nhiều năng lượng cho ma sát hay quay một chuyển động không tải. Bề mặt cam nhanh bị mài mòn, chuyển động mất chính xác, đặc biệt sự mài mòn bề mặt diễn ra không đều áp lực tạt các vị trí khác nhau cũng khác nhau. Biên độ chuyển động của cần không lớn vì kích thước cam có hạn. Việc chế tạo cam phức tạp và khó sản xuất hàng loạt lớn, khó kiểm tra đánh giá. Ứng dụng: Dùng trong các cơ cấu máy tự động, các loại động cơ. chạy xăng, trong máy khâu và các máy thuộc ngành công nghiệp dệt may. 4. CƠ CẤU CULIT: 4.1. Khái niệm: Cơ cấu culit là một biến thể của cơ cấu bốn khâu bản lề khi khâu 2 được thay thế bằng một con trưọt và nối với khâu 1 bằng một khớp quay còn nối với khâu 3 bằng một khớp trượt. 4.2. Sơ đồ nguyên lý: 91 * Sơ đồ: * Nguyên lý: Tay quay 1 quay tròn xung quanh tâm O, con trượt 2 thực hiện chuyển động song phẳng (quay cùng với 1 và xoay quanh điểm B) chuyển động được truyền sang 3 làm cần lắc 3 lắc qua lại quanh O’. * Điều kiện quay toàn vòng của khâu nối giá: Ta thấy trong cơ cấu Culit khâu 3 có chiều dài không hạn chế, khâu 2 có chiều dài không đáng kể nên trong mọi trường hợp khâu 1 bao giờ cũng có thể quay đủ vòng tròn. Ngược lại khâu 3 chỉ có thể quay toàn vòng khi khoảng cách giữa hai tâm quay nhỏ hơn bán kính quay của khâu 1. Nhìn chung cơ cấu Culit được ứng dụng khi khâu 1 là khâu dẫn và khâu 3 hoạt động như một cần lắc. * Hệ số về nhanh: Dễ thấy điểm biên trong cơ cấu Culit là điểm khi khâu 3 tiếp xúc với đường tròn quỹ đạo bán kính a của khâu 1. Ta có tất cả 2 điểm biên là A1 và A2. Nếu coi vận tốc quay của khâu 1 là không đổi hệ số về nhanh của cơ cấu có thể được xác định bằng tỷ số giữa hai cung lớn và cung nhỏ A1A2 và đó cũng chính là tỷ số giữa hai góc ở tâm tính bằng radian 212 21 AA AA T T k v d Nếu biết khoảng cách của hai tâm và bán kính a ta có thể tính được góc nhỏ. ' ) 2 2 cos( OO a hay ) ' cos(22 OO a ar 4.3. Ứng dụng: Cơ cấu Culit được ứng dụng chủ yếu trong máy bào ngang. Hệ số k càng lớn khi khoảng cách giữa hai tâm càng gần và ngược lại. 5. CƠ CẤU MAN: 5.1. Khái niệm: Hình 8.4 Hình 8.5 A1 A2 1 3 1 O1 1 O2 O1 92 Cơ cấu man dùng để biến chuyển động quay liên tục của khâu dẫn thành một chuyển động gián đoạn có quy luật. * Lược đồ: A I II 1 0 0 2 5.2. Nguyên lý hoạt động: Khâu dẫn là một tay quay quay tròn với vận tốc góc cho trước . Trên khâu dẫn có một hay nhiều chốt 3. Khâu 2 là một đĩa có hình dạng đặc biệt trên đĩa có cắt nhiều rãnh, số lượng rãnh phụ thuộc vào quy luât chuyển động mong muốn của khâu bị dẫn. Tại vị trí A chốt 3 đi vào ăn khớp với rãnh và đẩy khâu 2 quay theo 1 nhưng khi qua khỏi đường nối tâm thì chốt có xu hướng đi ra. Nó thoát ra ngoài hẳn tại vị trí B sau đó khâu 1 tiếp tục quay đều còn chuyển động của khâu 2 bị gián đoạn cho đến khi chốt 3 lại vào ăn khớp với khâu 2 theo một rãnh khác tại vị trí A. Ứng dụng: Cơ cấu man có rát nhiều ứng dụng trong ngàng cơ khí chế tạo các máy tự động trước đây. ngày nay do kỹ thuật điện tử phát triển mạnh nên ứng dụng của cơ cấu loại này ít nhiều bị hạn chế. Hình 8.6 93 6. CƠ CẤU CÁC ĐĂNG: 6.1. Khái niệm: Cơ cấu các đăng đơn, còn gọi là khớp các đăng dùng để nối và truyền chuyển động giữa hai trục giao nhau một goc rất nhỏ nhưng có thể thay đổi được. * Lược đồ: 6.2. Nguyên lý hoạt động: Trục dẫn 1 chuyển động với vận tốc không đổi 1 = const qua khâu trung gian chữ thập sang trục 2 quay với vận tốc góc thay đổi 2. Cấu tạo đặc biệt ở đây là đầu trục có dạng chạc có hai khớp quay AA’ và BB’. AA’ BB’. Khâu chữ thập T có thể quay quanh các trục 1 và 2, mặt khác T cũng có thể quay quanh trục AA’ và BB’. Tỷ số truyền của cơ cấu các đăng được xác định qua công thức cos cossin1 1 22 2 1 12 n n i trong đó n1, n2 là số vòng quay của trục 1 và tục 2 góc nghiêng giữa hai trục 1 góc quay của trục AA’ so với vị trí ban đầu Công thức trên cho thấy vận tốc góc của trục 2 sẽ đạt giá trị lớn nhất với 1 = 0, , 2 , 3 .. .. cos 1 max2 trục 2 cũng sẽ có vận tốc góc nhỏ nhất khi 1 = /2, 3 /2 1/2.k 2min = 2.cos Công dụng đặc biệt của khớp nối các đăng là góc giao nhau giữa hai trục có thể thay đổi, do đó được ứng dụng trong các máy vận chuyển trên đường và công trường. 1 Hình 8.7 I B A’ A B I 94 6.3. Cơ cấu khớp các đăng kép: Người ta cũng có thể lắp động hai khớp các đăng với nhau rồi đấu với hai trục, khi đó góc giao nhau sẽ là 2 . có thể thay đổi được. Khớp này còn gọi là cơ cấu các đăng kép. Trong cơ cáu các đăng kép trục 3 quay với vận tốc giống hệt như trục 1 vì thế gọi là khớp đẳng tốc. Các loại khớp này được sử dụng và đề cập đến nhiều trong ngành chế tạo ôtô nên không xem xét trong phạm vi giáo trình này. 95 TÀI LIỆU THAM KHẢO - Atobolevski N B Nguyên lý máy, NXB Chếtạo máy Maxcova 1972. - Tal M I Cơ lý thuyết NXB Đại học Kiev 1976 - V. Dorop N.M, BeXpanko A.G Tuyển tập bài tập cơ học kỹ thuật NXB ĐH - THCN 1980. - Đỗ san, Nguyễn Văn Vượng Cơ kỹ thuật, NXB Giáo dục 2002. - Nguyễn Văn Đạm Cơ kỹ thuật.. NXB GD 1992 - Vũ Đình Lai. Nguyễn văn Nhâm. Cơ học kỹ thuật. NXB GD 1992. - Nguyễn Văn Vượng. Cơ học ứng dụng. NXB ĐH-THCN 2001. - Nguyễn Văn Vượng. Sức bền vật liệu. NXB ĐH-THCN 1998. - Đinh Gia Tường. Nguyên lý máy. NXB ĐH-THCN 2000. - Nguyễn Văn Nhậm, Vũ Duy Thiện Cơ kỹ thuật. NXB ĐH-THCN 1982. - Đỗ San, Nguyễn Văn Vượng, Cơ học ứng dụng, Trường Đại học Bách Khoa Hà Nội, 1993, giáo trình dành cho các trường cao đẳng kỹ thuật CHLB Đức - Tạ Ngọc Hải, Phan Văn Đồng; Giáo trình Nguyên lý Máy, Đại học Bách khoa Hà Nội, 1983 - Nguyễn Quang Tuyến, Nguyễn Thị Thạch. Cơ kỹ thuật, Nhà xuất bản Hà Nội, 2004. 96

File đính kèm:

giao_trinh_mo_dun_co_ky_thuat_ky_thuat_may_lanh_va_dieu_hoa.pdf

giao_trinh_mo_dun_co_ky_thuat_ky_thuat_may_lanh_va_dieu_hoa.pdf