Giáo trình Mô đun 23: Trang bị điện 2 - Điện công nghiệp

Từ biểu thức trên ta rút ra rằng: để điều chỉnh nhiệt độ lò điện trở có thể thực

hiện bằng cách điều chỉnh công suất cấp cho lò điện trở. Điều chỉnh công suất cấp

cho lò điện trở có thể thực hiện bằng các phương pháp sau:

- Hạn chế công suất cấp cho dây điện trở bằng cách đấu thêm điện trở phụ

(cuộn kháng bão hoà, điện trở)

- Dùng biến áp tự ngẫu, hoặc biến áp có nhiều đầu dây sơ cấp để cấp cho lò

điện trở.

- Thay đổi sơ đồ đấu dây của dây điện trở (từ tam giác sang sao, hoặc từ nối

tiếp sang song song).

- Đóng cắt nguồn cấp cho dây điện trở theo chu kỳ.

- Dùng bộ điều áp xoay chiều để thay đổi trị số điện áp cấp cho dây điện trở.

Trong sơ đồ khối chưc năng gồm có các khâu chính sau:

- Lò điện trở 3 là đối tượng điều chỉnh với tham số điều chỉnh là nhiệt độ

của lò (t0).

- Bộ điều chỉnh và ổn định nhiệt độ 2 (thay đổi các thông số nguồn cấp cho

lò điện trở)

- Bộ tổng hợp tín hiệu điều khiển 1: (ԑ = đặt - ph)

Để nâng cao độ chính xác khi khống chế và ổn đinh nhiệt độ của lò điện trở,

hệ thống điều chỉnh nhiệt độ lò điện trở là hệ thống kín (có mạch vòng phản hồi).

Việc điều chỉnh và ổn đinh nhiệt độ của lò được thực hiện thông qua việc thay đổi

các thông số nguồn cấp cho lò. Như vậy tín hiệu phản hồi tỷ lệ với nhiệt độ của lò

trong hệ thống khống chế và ổn định nhiệt độ lò điện trở.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

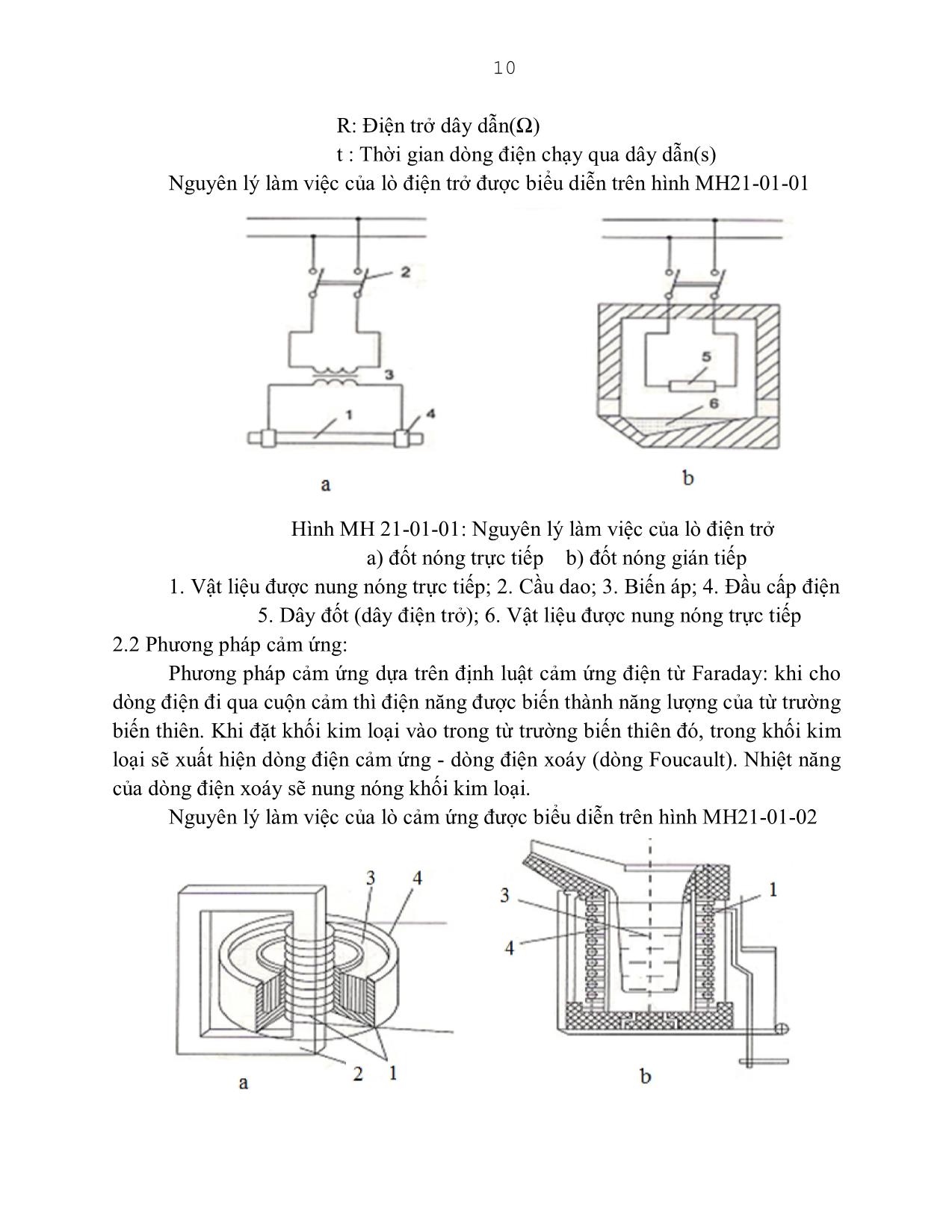

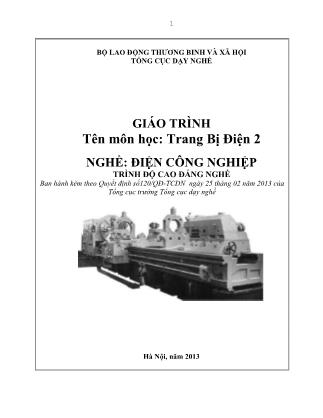

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Mô đun 23: Trang bị điện 2 - Điện công nghiệp

c loại quần áo may sẵn dùng để mặc lót và mặc ngoài như may ô, sơ mi, bít tất, găng tay... Động cơ truyền động chính Đ1 là động cơ một chiều cung cấp từ bộ chỉnh lưu điều khiển thyristor T1 ÷ T4 nối theo sơ đồ cầu 1pha đối xứng. Bộ chỉnh lưu cấp nguồn qua công tắc tơ K1. Đấu vào bộ chỉnh lưu là hai cuộn kháng không khí Lk có tác dụng hạn chế tốc độ tăng dòng anôt. Hệ thống truyền động điện thực hiện theo hệ kín với hai mạch vòng điều chỉnh: mạch vòng dòng điện và mạch vòng tốc độ. Bộ điều chỉnh dòng điện có cấu trúc PI (tỉ lệ tích phân) được thực hiện trên cơ sở khuếch đại thuật toán A2 và mạch phản hồi R15, C2. Các tín hiệu vào gồm: tín hiệu điện áp đặt dòng điện là tín hiệu điện áp ra của bộ điều chỉnh tốc độ đưa đến điện trở R13, tín hiệu điện áp phản hồi âm dòng điện phần ứng được lấy từ khối đo lường dòng điện ĐOI, đặt vào điện trở R14. Điện áp ra là điện áp điều khiển Uđk đặt vào khâu so sánh tạo xung. Bộ điều chỉnh tốc độ cũng có cấu trúc PI, có tác dụng nâng cao chất lượng của hệ. Tín hiệu điện áp đặt tốc độ được lấy trên biến trở Rω1 (ở chế độ tự động) hoặc trên biến trở Rω2 (chế độ làm việc tốc độ thấp). Tín hiệu điện áp tương đương với phản hồi âm tốc đô, được tạo thành bởi 2 điện áp. Phản hồi âm điện áp phần ứng động cơ qua phân áp R8 đặt vào điện trở R7 và phản hồi dương dòng điện phần ứng đặt vào điện trở R5. Chỉnh định R8 và chọn R5, R7 sao cho bù được hoàn toàn sụt áp trong phần ứng động cơ IưRư . Sơ đồ điều khiển tự động đảm bảo cho máy có thể làm việc ở hai chế độ: dệt vải với tốc độ cao và làm việc với tốc độ thấp trong thời gian ban đầu của quá trình dệt và khi cần hiệu chỉnh. Muốn chạy với tốc độ thấp thì ấn một trong các nút M12 ÷ M42 → RTr1 =1 và RTr2 =1 → K1(2) =1 → bộ biến đổi được nối vào nguồn điện; điện áp chủ đạo được được lấy trên chiết áp Rω2, được điều chỉnh tương ứng với tốc độ thấp. Khi cần dệt với tốc độ cao, ấn một trong các nút ấn M11 ÷ M41, công tắc K1(2) =1 nhưng RTr1(3) =0 → điện áp chủ đạo lấy trên biến trở Rω1 có trị số lớn, tốc độ động cơ sẽ lớn. Dừng máy bằng cách ấn nút D1 ÷ D4 → K1(2) =0 → động cơ Đ1 được hãm tự do. 90 Hình MH21-10-03: Sơ đồ điều khiển truyền động máy dệt kim 5621 91 Để báo đứt sợi trên, sợi dưới thì trên máy có hai hệ thống xenxơ ĐT1(5-6) và ĐT2(7-8). Mỗi senxơ có một tiếp điểm và một đèn chỉ thị LED. Khi đứt sơi, tiếp điểm ĐT1 hoặc ĐT2 kín, đèn chỉ thị LED sáng → người vận hành có thể biết vị trí sợi đứt; đồng thời rơle RTr2(5-6) = 1 → K2(4) = 1, RTr3(9) =0 và RTr4(9-10) =0 → RTr2(2) =0 → K1(2) =0 → bộ biến đổi BBĐ mất điện, động cơ thực hiện chế độ hãm động năng do K2(đl) =1. Khi lượng vải dệt đủ chiều dài, tiếp điểm RP(8) =1→ RTr2(5-6) =1 → quá trình diễn ra tương tự như báo đứt sợi. NC1 là cuộn nam châm của van bơm dầu bôi trơn. Trong quá trình làm việc, nếu cửa tủ điện, cửa lấy vải mở hoặc trục quấn vải tụt xuống chạm vào công tắc hành trình BK4 thì công tắc K1(2) =0, động cơ hãm tự do như ấn các nút D. Các đèn tín hiệu: - ĐH1: hãm động năng. - ĐH2: báo đứt sợi trên (đèn bên ngoài) - ĐH3: chỉ thị đủ độ dài vải cần dệt - ĐH4: chỉ thị nguồn điều khiển Các đèn LED: ĐHD, ĐHT: báo đứt sợi dưới, trên. Động cơ Đ2 kéo quạt làm mát cho động cơ chính Đ1. Động cơ Đ3 kéo quạt làm mát cho bộ phận dệt vải. 92 CHƯƠNG 11 TRANG BỊ ĐIỆN MÁY IN VẢI Mã chương: MH23-11 Mục tiêu: - Tính chọn được động cơ truyền động chính máy in. - Xác định được các yêu cầu đối với hệ truyền động máy in. - Đọc và phân tích được sơ đồ nguyên lý hệ thống truyền động máy in hoa Nội dung chính: 1. Đặc điểm công nghệ Mục tiêu: Nắm được đặc điểm công nghệ của máy in vải Phân xưởng in nhuộm là một trong những công đoạn cuối cùng của nhà máy dệt trước khi cho ra thành phẩm. Vải sau khi đã được tẩy trắng hoặc đã nhuộm màu được đưa đến máy in vải. Công đoạn in vải được thực hiện theo nguyên tắc sau: Vải được trải căng trên quả lô in, còn các trục in 2 mang hồ in lăn trên quả lô in 1 và in màu lên vải. Sơ đồ mô tả công nghệ in vải được trình bày trên hình MH21-11-01. Mỗi trục in lấy hồ ở máy hồ 5 nhờ trục lấy hồ 4. Tùy thuộc vào số lượng màu in trên vải mà số trục in có thể nhiều hoặc ít, thường số trục in có thể là 2, 4, 6, 8, 10, 12, 16. Vì lô in bằng thép cứng nên không thể quấn trực tiếp vải lên lô để in được, nên vải in được lót bằng một lớp vải cao su. Ngoài ra để đảm bảo chất lượng, vải in còn được được lót bằng một lớp vải lót. Các lớp vải in, vải lót và cao su trước khi vào và sau khi ra khỏi lô in đều đi qua các hệ thống giá căng và vuốt mép vải. Lớp vải cao su sau khi đi ra khỏi lô in được quay trở lại vị trí ban đầu. Lớp vải lót được tách ra khỏi máy ngay trước buồng sấy. Hình MH21-11-01: Sơ đồ công nghệ in vải 93 Lớp vải in sau khi đã in xong được đi qua buồng sấy để làm khô. Để giữ cho lớp vải in hoàn toàn nằm giữa bề rộng của lớp vải lót cũng như lớp vải cao su, ở máy in có bố trí một hệ thống tự động điều chỉnh mép vải. Sau khi đi ra khỏi buồng sấy thì thành phẩm hoàn chỉnh là vải hoa. 2. Xác định phụ tải của động cơ truyền động chính máy in Mục tiêu: Tính toán được phụ tải cho động cơ truyền động chính Phụ tải của động cơ truyền động chính máy in gồm có 4 thành phần: 2.1. Công suất P1 cần thiết để khắc phục lực ma sát giữa các trục in và quả lô in: Hình MH21-11-02 Phụ tải của động cơ truyền động chính máy in P1 = = [kW] (11-1) Trong đó: M1: momen quay trục in, [Nm] M1 = F. [Nm] : tốc độ góc của trục in, [rad/s] ư : tốc dộ dài của trục in, [m/s] F: lực ép của trục in lên quả lô in [N] : hệ số ma sát giữa trục in và quả lô Hình MH21-11-02 in r1: bán kính trục in [m] 2.2. Công suất P khắc phục lực ma sát giữa gông trục in và cổ trục in: [kW] Trong đó: M2: mômen quay của cổ trục in, [Nm] : tốc độ dài của ngõng trục, [m/s] : hệ số ma sát giữa ngõng trục và trục r2: bán kính ngõng trục in [m]. Vì Nên [kW] (11-2) 94 2.3. Công suất P3 khắc phục lực ma sát giữa ngõng trục và trục của quả lô in. = [kW] Trong đó: T: lực ma sát trên ngõng trục quả lô in, [N] : tốc độ dài của ngõng trục quả lô in, [m/s] r3: bán kính ngõng trục, [m] Vì nên [kW] (11-3) d4 : đường kính quả lô in, [m] : tốc độ dài quả lô in, [m/s] 2.4. Công suất cần thiết để khắc phục lực ma sát trong bộ truyền được xác định bởi hiệu suất của bộ truyền và nếu chú ý rằng v1= v4= v [m/s] – tốc độ của băng vải được in thì công suất tổng của động cơ truyền động máy in là: P = [kW] (11-4) : số trục in Từ công thức trên ta thấy rằng phụ tải của động cơ truyền động máy in tăng khi tăng số trục in, lực ép lên quả lô in, tốc độ của máy và lực ma sát ở cổ trục. Phụ tải giảm khi tăng đường kính của trục in và quả lô in. Ngoài ra, công suất còn phụ thuộc vào sự bố trí các trục in. Khi bố trí các trục in đối xứng thì công suất giảm. 3. Yêu cầu đối với hệ thống truyền động điện Mục tiêu: Nêu được yêu cầu đối với hệ truyền động Phạm vi điều chỉnh tốc độ của máy in là D = (6÷ 10)/1. Tốc độ thấp nhất là 7 ÷ 15 m/ph; tốc độ cao nhất không nhỏ hơn 70m/ph (máy một trục in có thể đạt tới 100m/ph). Điều chỉnh tốc độ cần êm, trơn. Động cơ truyền động máy in cần có đặc tính cơ có độ cứng cao, vì trong thời gian làm việc, áp lực lên quả lô 95 in có thể thay đổi, dẫn đến thay đổi mômen quay. Tốc đô động cơ khi đó cần thay đổi ít. Để đảm bảo khởi động bình thường, máy in hoa cần mômen khởi động lớn Mkđ ≥ 2,5Mđm. Máy cần dừng nhanh. Nếu không hãm dừng nhanh có thể gây ra phế phẩm vải nhiều, giảm năng suất. Hệ thống điều khiển máy tiện lợi và thích hợp, đảm bảo thao tác dễ dàng. 4. Sơ đồ điều khiển hệ thống truyền động chính máy in hoa ELITEX Mục tiêu:Phân tích được nguyên lý làm việc của mạch điều khiển truyền động chính máy in hoa Để truyền động cho máy in hoa Elitex, sử dụng 5 động cơ điện một chiều cấp điện từ một bộ biến đổi Thyristor. Động cơ ĐM1 có công suất 31kW truyền động quay quả lô in. Tốc độ in của máy tương ứng với tốc độ quay của động cơ, có thể điều chỉnh từ 30m/ph đến 60m/ph. Tốc độ in trong quá trình làm việc được duy trì không đổi. Động cơ ĐM2, ĐM3 làm nhiệm vụ kéo lớp vải lót, có công suất 2kW. Động cơ ĐM4, ĐM5 để kéo vải in. Các động cơ điện ĐM1 ÷ ĐM5 được đóng và cắt khỏi nguồn nhờ các công tăc tơ KL, KT. Để đảm bảo tự đồng bộ tốc độ của các lớp vải in, vải lót, vải cao su trước và sau quả lô in, trên máy có đặt bốn giá căng trùng làm việc theo cùng một nguyên tắc là điều khiển từ thông các động cơ ĐM2 ÷ ĐM5, sơ đồ nguyên lý của hệ thống tự động đồng bộ tốc độ. Động cơ Đ quay sẽ kéo trục I quay , trục II hoàn toàn tự do. Nếu vì một nguyên nhân nào đó mà vải bị căng (có nghĩa là tốc độ động cơ ĐM2 lớn) thì trục II được nâng lên và điện trở R giảm, từ thông động cơ tăng lên, tốc độ động cơ giảm xuống thyristor cung cấp nguồn cho 5 động cơ Đ1 ÷ Đ5 (hình MH21-11-03) mạch và vải sẽ chùng lại. Nếu vải bị chùng thì ngược lại, trục II được hạ xuống điện trở R tăng lên, từ thông động cơ giảm làm tôc độ động cơ tăng. Bộ chỉnh lưu được nối theo sơ đồ cầu chỉnh lưu không đối xứng gồm ba điôt Đ1, Đ2, Đ3 và 3 thyristor T1, T2, T3 có van đệm Đ, không có biến áp đầu vào. Đầu vào bô chỉnh lưu là aptomat tổng AT, tiếp điểm động lực của công tắc tơ Đg, ba cuộn kháng Lk có chức năng hạn chế tốc độ tăng dòng điện anốt di/dt. Hệ truyền động điện là hệ thống kín với hai mạch vòng điều chỉnh: vòng điều chỉnh dòng điện và mạch vòng tốc độ. Bộ điều chỉnh dòng điện có cấu trúc PI thực hiện trên cơ sở khuếch đại thuật toán A2 và mạch phản hồi R13, C2. Hai 96 tín hiệu điện áp đặt tới đầu vào bộ điều chỉnh dòng điện: tín hiệu điện áp chủ đạo là tín hiệu ra của bộ điều chỉnh tốc độ đặt vào qua điện trở R10 và tín hiệu phản hồi tỉ lệ với dòng điện phần ứng động cơ được thực hiện bởi khối đo dòng điện ĐOI. Điện áp đầu vào bộ đo dòng điện, là điện áp lấy trên điện trở R11 và tỉ lệ với dòng điện phần ứng. Bộ điều chỉnh tốc độ có cấu trúc PI thực hiện bằng khuếch đại thuật toán A1 và mạch phản hồi R6, C1. Điện áp chủ đạo (tín hiệu đặt tốc độ động cơ) lấy từ chiết áp R1 đặt lên điện trở R3. Điện áp phản hồi tốc độ lấy từ máy phát tốc FT qua điện trở R4 đưa tới đầu vào bộ điều chỉnh tốc độ. Điện áp ra Uđk của bộ điều chỉnh dòng điện đặt vào bộ tạo xung HTĐK để mở thyristor. Các xung điều khiển thông qua biến áp xung tới điều khiển các thyristor. Dòng điện động cơ được hạn chế nhờ hạn chế điện áp đầu ra của bộ điều chỉnh tốc độ, thực hiện bởi một khâu gồm transisto T1, điôt Đ4, điện trở R7, R8, R16. Trên chiết áp R16 đặt một điện áp ngưỡng Ung có cực tính như hình vẽ. Khi điện áp ra của bộ điều chỉnh tốc độ có trị số nhỏ thua giá trị Ung thì transisto T1 khóa. Khi điện áp đó lớn hơn Ung thì T1 thông, điện áp ra của bộ điều chỉnh tốc độ được duy trì ở mức điện áp ngưỡng. Đóng nguồn xoay chiều cho bộ chỉnh lưu CL1 nhờ ấn nút M(18). Nếu tất cả các rơle nhiệt không tác động thì Đg(18) =1 → các bộ chỉnh lưu CL1, CL3 được cấp điện; tụ C4(23) được nạp điện và khi điện áp trên C4 vượt quá trị số ổn áp của điôt ĐO(22) → T4 thông → rơle trung gian RTr(24) =1 → đóng tiếp điểm cho mạch tạo xung; cấp nguồn một chiều cho mạch điều khiển, cho phép mạch tạo xung phát xung cho các thyristor.(không thể hiện trên sơ đồ). Điện áp ra của bộ chỉnh lưu CL1 sẽ thay đổi tùy thuộc vào độ lớn của điện áp chủ đạo lấy trên điện trở R1. Khi dừng ấn nút dừng D, công tắc tơ Đg(18) = 0 → cắt nguồn cấp cho CL1; rơle RTr1(24) =0 → cắt mạch tạo xung và động cơ dừng. Trong quá trình làm việc, nếu một trong các rơle nhiệt RN1 ÷ RN5 → quá trình dừng tương tự như trên. Nguyên lý làm việc của sơ đồ điều khiển tự động đảm bảo hai chế độ làm việc tự động và chế độ thử máy 97 Hình MH21-11-03:Sơ đồ nguyên lý hệ thống truyền động máy in hoa ELITEX 98 * Ở chế độ làm việc tự động: đóng công tắc chuyển mạch CM1, CM2, CM3, CM4. Ấn nút M1(2) → KL1(2) =1 → KL1(3) =1 → KL2(4) =1 → KL2(6) =1; KL1(7-8) =1 → đóng mạch chuẩn bị cho máy làm việc. KL3(5) = 1 → KL3(30) =1 → RTr4(30) = 1 → RTr4(19) =1 và RTr4(21) =1. Ấn nút M3(21) → RTr(21) =1 → RTr(20) =1 → RTh(20) =1 và KL5(19) =1. RTh((6) =1 → KL4(6) =1 → KL4(7) =1 → K1(7) =1; KL4(12) =1 → K5(12) =1 → K5(9-10) =1 → K4(8) =1; KL4(17) =1→ K3(17) =1 → K3(14-15) =1 → K2(13) =1. Kết quả K1, K2, K3, K4 và K5 đóng điện cho các động cơ Đ1, Đ2, Đ3, Đ4, Đ5 từ bộ chỉnh lưu cầu 3 pha bán điều khiển. Muốn tăng tốc động cơ ấn M4 → động cơ xecvô kéo con trượt biến trở R1 di chuyển về phía tăng Ucđ Muốn giảm tốc động cơ ấn M5 → động cơ xecvô kéo con trượt biến trở R1 di chuyển về phía giảm Ucđ Công tắc tơ T luôn luôn có điện để đảm bảo điện áp đầu ra bộ chỉnh lưu đặt lên phần ứng các động cơ có chiều tương ứng với quá trình in vải. * Chế độ thử máy có thể thực hiện: chạy thử riêng, chạy thuận hoặc chạy ngược các động cơ truyền động cho các bộ phận máy. Ở chế độ chạy thử đặt công tắc CM4 ở vị trí mở, lúc đó rơle RTh(20) =0 và KL4(6) =0. Khi cần chạy thử riêng động cơ kéo vải in Đ4 đặt ở phía đầu buồng sấy, ấn TT4(24) → rơle RTr2(22) =1, ấn nút TT4(8) → K4(8) → động cơ Đ4 quay. Nếu ấn TT5(11) → K5(12) =1 và K4(8) =1 → hai động cơ Đ4 và Đ5 chạy. * Để đảo chiều quay Đ4 và Đ5 trong cả hai trường hợp: chỉ riêng động cơ Đ4 hoặc cả hai, ấn nút TN4 hoặc TN5. Khi đó rơle RTr3(26) =1, RTr2(22) =0 → RTr2(18) = 0 → T(18) =0 → N(29) =1. Điện áp đặt lên phần ứng các động cơ bị đảo dấu, đồng thời tương ứng hai công tắc tơ K4 đóng hoặc K4 và K5 có điện → Đ4 và Đ5 quay ngược. Tương tự có thể thử các động cơ kéo vải lót ĐM2, ĐM3 bằng các nút ấn TT2, TT3 và TN2, TN3. * Trong quá trình sản xuất, công nhân muốn dừng toàn máy có thể ấn một trong các nút ấn dừng D1 ÷ D8 được bố trí ở các vị trí thao tác dọc theo máy. Khi làm việc ở chế độ làm việc tự động, cũng có thể dừng máy bằng các nút ấn D9 ÷ D15. Trong sơ đồ có các liên động và bảo vệ sau: khi mất điện áp kích từ, rơle kiểm tra thiều từ thông RTT nhả → KL5(19) =0 → RTh(20) =0 → KL4(6) =0 → K1(7) =0 và K5(12) =0 → Đ1 ÷ Đ5 bị cắt nguồn. Trong quá trình làm việc, 99 một trong các động cơ quá tải → RN1 ÷ RN5 tác động → RTr4(30) =0 → quá trình xảy ra tương tự. Điện trở R được nối vào đầu vào bộ chỉnh lưu CL1 bằng tiếp điểm K0 đảm bảo sự xác lập điện áp chỉnh lưu khi chưa có động cơ nào được nối vào bộ chỉnh lưu CL1. 100 TÀI LIỆU THAM KHẢO [1] Vũ Quang Hồi, Trang bị điện - điện tử cho máy công nghiệp dùng chung, NXB Giáo dục, 1996. [2] Dịch giả Bùi Đình Tiếu, Các đặc tính của động cơ trong truyền động điện, NXB Khoa học và Kỹ thuật, 1979. [3] Võ Hồng Căn; Phạm Thế Hựu, Phân tích mạch điện máy cắt gọt kim loại, NXB Công nhân kỹ thuật, 1982. [4] Nguyễn Đức Lợi, Giáo trình chuyên ngành điện tập 1,2,3,4, NXB Thống kê, 2001. [5] Tài liệu thực hành PLC-S7 200, S7 300, Trung tâm Việt Đức, Trường ĐH Sư phạm Kỹ thuật TPHCM.

File đính kèm:

giao_trinh_mo_dun_23_trang_bi_dien_2_dien_cong_nghiep.pdf

giao_trinh_mo_dun_23_trang_bi_dien_2_dien_cong_nghiep.pdf