Giáo trình Lắp đặt vận hành hệ thống cơ điện tử

5. Đo khoảng cách với cơ cấu biên trở

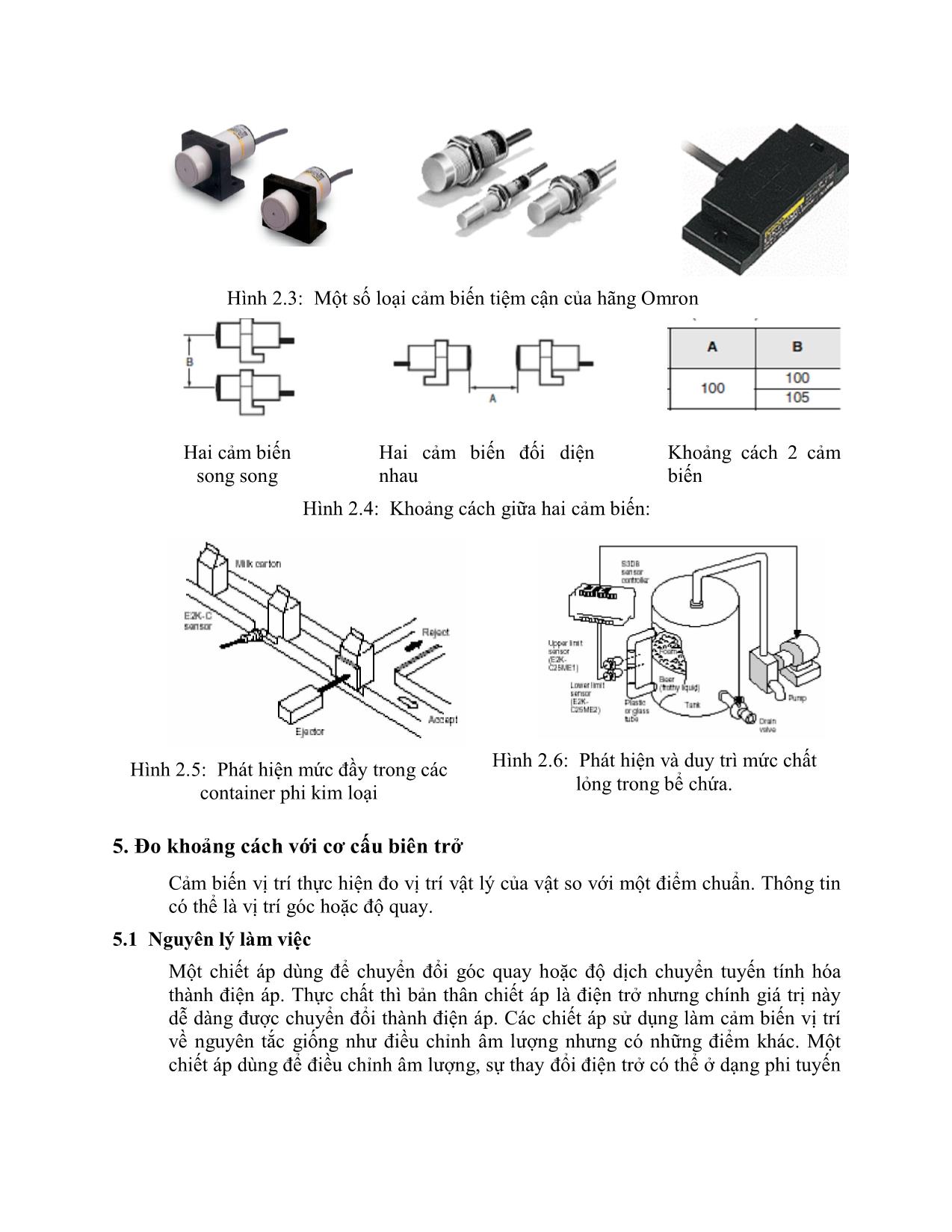

Cảm biến vị trí thực hiện đo vị trí vật lý của vật so với một điểm chuẩn. Thông tin

có thể là vị trí góc hoặc độ quay.

5.1 Nguyên lý làm việc

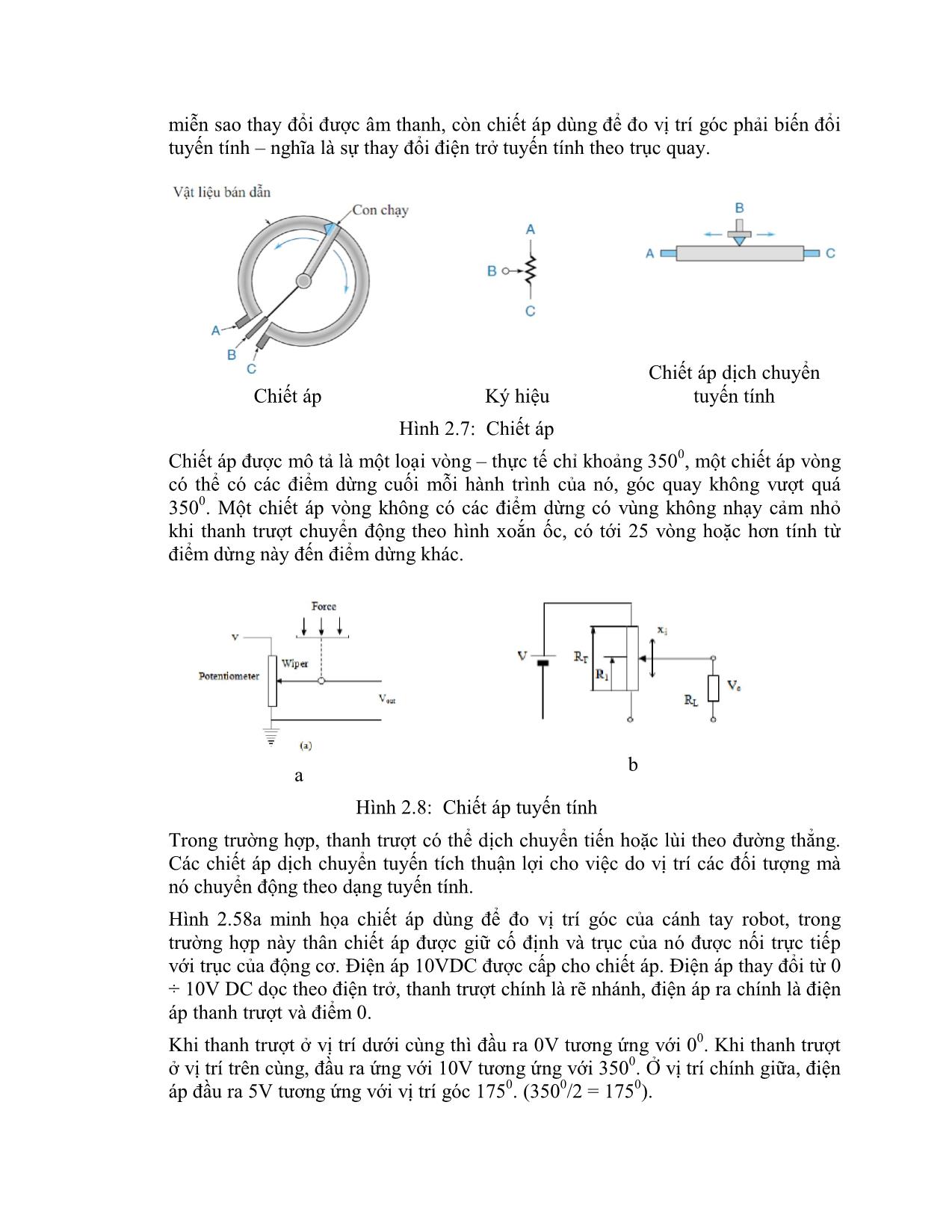

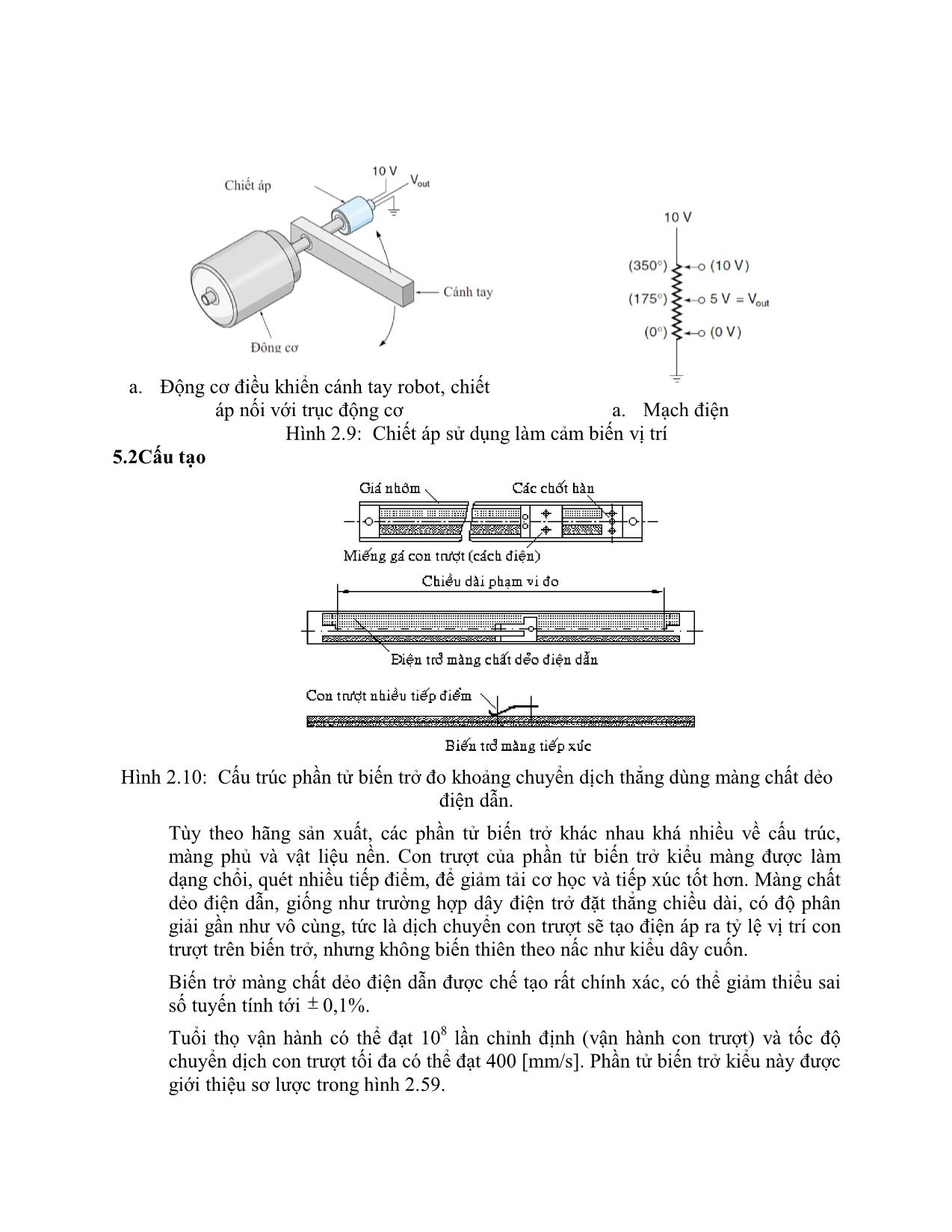

Một chiết áp dùng để chuyển đổi góc quay hoặc độ dịch chuyển tuyến tính hóa

thành điện áp. Thực chất thì bản thân chiết áp là điện trở nhưng chính giá trị này

dễ dàng được chuyển đổi thành điện áp. Các chiết áp sử dụng làm cảm biến vị trí

về nguyên tắc giống như điều chỉnh âm lượng nhưng có những điểm khác. Một

chiết áp dùng để điều chỉnh âm lượng, sự thay đổi điện trở có thể ở dạng phi tuyến

miễn sao thay đổi được âm thanh, còn chiết áp dùng để đo vị trí góc phải biến đổi

tuyến tính – nghĩa là sự thay đổi điện trở tuyến tính theo trục quay.

Chiết áp được mô tả là một loại vòng – thực tế chỉ khoảng 3500, một chiết áp vòng

có thể có các điểm dừng cuối mỗi hành trình của nó, góc quay không vượt quá

3500. Một chiết áp vòng không có các điểm dừng có vùng không nhạy cảm nhỏ

khi thanh trượt chuyển động theo hình xoắn ốc, có tới 25 vòng hoặc hơn tính từ

điểm dừng này đến điểm dừng khác.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Lắp đặt vận hành hệ thống cơ điện tử

khi đèn hiển thị trạng thái bật sáng. Ghi chú: Chỉ có thể vặn được nhìu nhất là 12 vòng của vít hiệu chỉnh. - Đặt các chi tiết phôi vào phía đầu khởi động băng chuyền. Ghi chú: Tất cả các chi tiết phôi phải được phát hiện chắc chắn. 5.3. Cảm biến quang điện chùm đi qua (băng tải, phát hiện chi tiết phôi) Cảm biến quang điện chùm đi qua được dùng để phát hiện chi tiết phôi. Cáp quang sợi được nối vào thiết bị quang sợi. Thiết bị quang sợi phát ra ánh sáng hồng ngoại nhìn thất được. Chi tiết phôi ngăn cản rào quang điện. Điều kiện tiên quyết Thiết bị quang sợi được lắp ráp. Thiết bị quang sợi được nối dây. Thiết bị nguồn được bật. Thực hiện - Lắp đầu cáp quang sợi vào phía trước và phía sau bộ phân tách. - Sắp thẳng hàng bộ phát tín hiệu và bộ phận cáp quang sợi. - Nối cáp quang sợi vào thiết bị quang sợi. - Hiện chỉnh chiết áp của thiết bị quang sợi bằng tua vit cho tới khi đèn hiển thị trạng thái ( LED ) bật sáng. Ghi chú: Chỉ có thể vặn được nhìu nhất 12 vòng của vit hiệu chỉnh. - Đặt các chi tiết phôi vào dãy cảm nhận của rào quang. Đèn chỉ trạng thái chyển mạch ( LED ) chuyển sang tắt. 6. Lắp đặt nguồn cung cấp - Trạm được cấp nguồn 24 VDC (tối đa 5A) thông qua thiết bị cấp nguồn. - Nối chân mass của tín hiệu plc và các tín hiệu trên trạm với nhau. 7. Lắp đặt mạch điều khiển 4. Bàn thí nghiệm Bàn thí nghiệm được thiết kế dạng tủ đứng có các bánh xe để di chuyển và tay cầm để nâng hạ, với kích thướt là 700 * 700 * 350 mm. 5. Tấm nhôm có rãnh Tấm nhôm được thiết kế với dạng có rãnh chạy theo chiều dọc, bằng cách ghép các thanh nhôm với nhau sẽ tạo ra được diện tích như mong muốn. Khi lắp đặt thiết bị lên tấm nhôm sẽ dễ dàng dịch chuyển theo vị trí mong muốn. 6. Bảng điều khiển Trên bảng điều khiển có các thiết bị cơ bản phục vụ cho điều khiển một cụm chi tiết máy với các tính năng như sau: - Công tắc khẩn cấp để ngắt nguồn khi cần thiết. - Công tắc chọn chế độ làm việc Auto/Man. - Các nút nhấn điều khiển Start, Stop, Reset. - Các đèn báo tín hiệu. 7. Mô đun băng chuyền trung gian Mô đun băng chuyền trung gian sử dụng để vận chuyển và chứa đệm các chi tiết phôi. Chi tiết phôi đi ra có thể dừng lại hoặc phân tách bởi thiết bị gắn trên xy lanh hành trình ngắn. Chi tiết phôi ở phía đầu băng tải, trước khi đến bộ phân tách và kết thúc băng tải được phát hiện bằng cảm biến tiện cận quang điện với cáp quang sợi. Băng chuyền được dẫn động bằng động cơ điện một chiều liên hộp số. 8. Module gạt Module gạt dùng để chuyển phôi từ bàn xoay sang trạm kế tiếp, module này dùng truyền động thẳng qua bộ phận truyền động chuyển thành cơ cấu xoay. 9. Hiệu chỉnh cảm biến 10. Hiệu chỉnh cơ khí Khi lắp đặt các cơ cấu cơ khí trên bảng nhôm có rãnh, các cơ cấu được lắp đặt với 02 đai ốc có miếng đệm. Để dòng sản phẩm đi qua các cơ cấu này được liên tục và không va chạm, các cơ cấu được cân chỉnh về mặt phẳng, độ nghiêng, độ chính xác của các cơ khí khi vận hành. 11. Nối cáp Kết nối PLC – Trạm: Nối cáp từ khối PLC vào I/O terminal trên trạm. Kết nối PLC – Bảng điều khiển: Nối cáp từ khối PLC vào Terminal trên bảng điều khiển. Kết nối PLC – Nguồn điện: Kết nối PLC với nguồn điện. Tùy loại plc mà ta sử dụng áp 220VAC hoặc 24VDC. Thông thường dùng áp 24VDC. Kết nối PC – PLC: Kết nối PC với PLC dùng cáp lập trình PC Adapter. Tùy theo loại mà dùng cổng truyền thông Com hoặc USB. 12. Nối ống khí nén - Theo dõi các thông số kỹ thuật. - Nối nguồn khí nén vào bộ lọc. - Chỉnh áp suất khí cấp cho trạm ở giá trị 6 bar (600 Kpa) 13. Cấp nguồn điện Điện - Lắp đặt hệ thống dây tín hiệu các cảm biến. - Lắp đặt hệ thống dây tín hiệu các valve điện khí nén. 14. Nạp chương trình cho PLC 8. Nạp chương trình mẫu (sẵn có) Cài đặt cáp PC Adapter giao tiếp giữa PC và PLC Với việc thiết lập này, giúp ta thiết lập kiểu kết nối giao tiếp giữa thiết bị lập trình (PC) và bộ điều khiển logic khả trình (PLC). Khi Set PG/PC Interfaces lần đầu tiên, ta phải cài đặt module giao tiếp như sau: Set giao diện PG/PC Trong hộp thoại Set PG/PC Interfaces ta chọn loại card phù hợp chuẩn giao tiếp hệ thống mạng và click vào nút Properties Hộp thoại Properties - PC Adapter hiện ra, ta thiết lập các thông số giao tiếp cần thiết như: địa chỉ, tốc độ truyền, Các bước tạo mới một Project: Ở phần này chỉ trình bày cách xây dựng cấu hình phần cứng cho trạm PLC. Còn việc lập trình cho STEP 7, ta có thể tham khảo tài liệu kèm theo phần mềm do Siemens cung cấp. � Chọn loại module thích hợp. � Click chọn - Chọn Start Simatic Simatic Manager, ta sẽ vào màn hình chính Simatic Manager. - Để khai báo một Project mới, từ màn hình chính của Simatic Manager ta chọn File New hoặc kích chuột vào biểu tượng “New Project/ Library”. Sau đó khai báo tên cho Project, nơi lưu trữ Project. Xây dựng cấu hình phần cứng cho trạm PLC. Sau khi bạn khai báo một Project mới bước tiếp theo là ta xây dựng cấu hình cứng cho trạm PLC. Việc xây dựng cấu hình cứng cho trạm PLC là cần thiết. Vì lúc ta bật nguồn PLC, hệ điều hành S7-300 bao giờ cũng kiểm tra các module hiện có của trạm và so sánh với cấu hình mà ta xây dựng. Nếu phát hiện thấy có sự không đồng nhất sẽ phát ngay tín hiệu báo ngắt lỗi hoặc thiếu module chứ không cần phải đợi tới khi thực hiện chương trình ứng dụng. - Để khai báo cấu hình cứng cho trạm PLC vào Insert Station Simatic 300 Station: Sau khi chèn một Station vào, thư mục Project của ta không còn rỗng nữa nó có tên mặc định là SIMATIC 300, ta có thể đổi tên mặc định này: Kha i Cách khai báo trạm Project sau khi chèn Hardware Để khai báo cấu hình phần cứng, ta double_click vào biểu tượng Hardware. Lúc này màn hình có dạng như sau: Màn hình khai báo phần cứng Click chuột bung thư mục SIMATIC 300 ở cửa sổ bên phải. Tiếp tục bung thư mục Rack-300, sau đó kéo thư mục Rail ớ nửa cửa sổ bên phải vào nửa cửa sổ bên trái : Màn hình khai báo thanh Rail Lúc này màn hình của ta như sau: Màn hình sau khi khai báo thanh Rail. Bước tiếp theo là kéo từng thành phần ở nửa cửa sổ bên phải( cửa sổ Hardware Catalog) và bỏ vào cửa sổ bên trái. Chú ý là các thành phần này cũng phải tương thích với cấu hình thật của một trạm PLC hiện có Khai báo cấu hình phần cứng trên một thanh Rack Sau khi khai báo cấu hình phần cứng xong, click vào nút complier để biên dịch, nếu không có lỗi xuất hiện tiếp theo click vào nút Download để đổ phần cứng xuống trạm PLC. - Bộ điều khiển PLC với CPU 313C và module truyền thông Ethernet, cấu hình và lập trình cho PLC dùng phần mềm Simatic Manager V5.1 hoặc cao hơn. - Nối cáp lập trình PLC Adapter giữa PC và PLC. - Cấp nguồn điện cho PLC. - Nhả nút EMERGENCY-STOP (nếu được dùng). - Đặt công tắc điều khiển chế độ PLC sang vị trí Stop. - Khởi động phần mềm lập trình PLC. - Chọn project và chọn tên trạm. - Nạp chương trình xuống PLC. - Chuyển công tắc trên PLC sang chế độ RUN. Chú ý: ta không thể đặt các thành phần ở cửa sổ bên phải vào cửa sổ bên trái một cách tuỳ tiện không theo một thứ tự. Thường thì các thành phần được đặt vào các Slot ở cửa sổ bên trái theo thứ tự như sau: - Slot 1: chỉ sử dụng đặt modul nguồn. - Slot 2: chỉ sử dụng đặt modul CPU. - Slot 3: thông thường để rỗng. - Slot 4 tới Slot 11: dùng cho các module truyền thông xử lý( modul xuất, modul nhập, modul vào ra tương tự). Hình 3.13. Thứ tự sắp xếp của các Slot trên một Rack 9. Viết chương trình a. Lập trình điều khiển trạm di chuyển về vị trí gốc Vị trí gốc : Băng tải ở trạng thái dừng Bộ phận tách đi ra Không có chi tiếc phôi nào trên băng tải. Mô tả quy trình: Nhấn nút Reset hệ thống quay về vị trí gốc: Băng tải ở trạng thái dừng Bộ phận tách đi ra Không có chi tiết phôi nào trên băng tải. b. Lập trình điều khiển băng tải Mô tả quy trình: Nhấn nút START: Băng tải di chuyển phôi về phía bộ phận tách phôi. Sau 5s băng tải dừng Nhấn nút STOP: Băng tải dừng ( nút STOP có thể nhấn bất cứ lúc nào) c. Lập trình điều khiển bộ phận tách Mô tả quy trình: Nhấn nút START: Bộ phận tách rút về. Sau 3s bộ phận tách đi ra. Nhấn nút STOP: Bộ phận tách đi ra (nút STOP có thể nhấn bất cứ lúc nào) d. Lập trình điều khiển trạm vận hành theo qui trình (đơn giản) Mô tả quy trình: Nhấn nút START: Đèn Start sáng Hệ thống ở trạng thái sẵn sàng. Đặt một chi tiết phôi vào đầu băng tải. Băng tải di chuyển chi tiết phôi đến vị trí bộ phận tách Khi chi tiết phôi đến bộ phận tách- bộ phận tách rút về Sau 500ms bộ phận tách đi ra ( cho phép phôi di chuyển về cuối băng tải ) Sau khi chi tiết phôi ra khỏi băng tải – băng tải dừng. Tiếp tục với chu trình mới ( nhấn START ) Nhấn nút Stop hệ thống dừng lại. Giản đồ Grafcet: e. Lập trình điều khiển trạm vận hành theo qui trình (toàn bộ qui trình) Mô tả quy trình: 1. Nhấn nút Reset, hệ thống về vị trí gốc 2. Nhấn nút Start, đèn Start sáng 3. Phát hiện phôi ở đầu băng tải, băng tải di chuyển phôi đến vị trí bộ phận tách 4. Khi đến vị trí bộ phận tách – bộ phận tách rút về 5. Sau 500 ms, bộ phận tách đi ra (cho phép phôi di chuyển về cuối băng tải) 6. Sau khi chi tiết ra khỏi băng tải – băng tải dừng. Hệ thống tiếp tục quy trình khi có phôi mới được phát hiện ở đầu băng tải. Nhấn nút Stop hệ thống dừng lại. Giản đồ Grafcet: 10. Vận hành và kiểm tra Điều kiện tiên quyết: - Chương trình PLC được download xuống đúng trạm. - Máy tính được khởi động Runtime WinCC và kết nối mạng PROFIBUS giữa các PLC đến máy tính (nếu sử dụng). ** Khi hoạt động với 02 trạm trở lên, ta khởi động lần lượt từ trạm sau đến trạm trước. 1. Mở nguồn điện, khí nén (6 bar). 2. Khởi động PLC. 3. Lấy hết phôi ra khỏi trạm. 4. Đèn báo RESET sáng, nhấn nút RESET trên bảng điều khiển. 5. Đèn báo START sáng, nhấn nút START trên bảng điều khiển. Nhấn nút STOP trạm ngừng hoạt động. Bảng tóm tắt chức năng đèn báo Trạm Trung Gian Đèn Q1 Đèn Q2 Đèn Q1 + Q2 11. Tìm và sửa lỗi Điều kiện tiên quyết cho khởi động: Không có chi tiết phôi trên băng tải. Vị trí ban đầu: Bộ tách phôi mở. Động cơ băng tải dừng. Chu trình: 1) Động cơ băng tải chạy nếu chi tiết phôi được phát hiện. Chi tiết phôi được vận chuyển đến bộ phân tách. 2) Khi chi tiết phôi được phát hiện bằng cảm biến quang điện thì động cơ băng tải dừng. 3) Bộ phân tách đảo chiều nếu trạm kế tiếp Trạm Trung Gian báo tín hiệu sẵn sàng và động cơ băng tải chạy, chi tiết phôi được vận chuyển đển trạm kế tiếp. 4) Động cơ băng tải ngắt khi chi tiết phôi đã qua khỏi cảm biến cuối băng tải và bộ phân tách trở về trạng thái ban đầu. 12. Đánh giá - Mô tả được cấu trúc nguyên lý hoạt động của một hệ thống cơ điện tử sử dụng các phần tử thủy lực, khí nén động cơ điện cảm biến, bộ điều khiển và giao tiếp. - Phân tích được các chức năng hoạt động, đặc biệt là chu trình làm việc và các điều kiện logic trong các quy trình tự động hóa. - Đọc được các bản vẽ kỹ thuật, đặc biệt là bản vẽ lắp ráp; phân tích và vẽ được biểu đồ bước hành trình, các loại sơ đồ mạch ( mạch điện, thủy lực, khí nén,) của hệ thống cơ điện tử. - Sử dụng được các công cụ lập trình, các loại PLC và các thiết bị ngoại vi công nghiệp. - Thiết lập cấu hình cứng của PLC. - Hiểu được chương trình điều khiển ứng dụng được soạn thảo với các ngôn ngữ lập trình PLC theo tiêu chuẩn IEEC 1131-3. Có khả năng can thiệp, chỉnh sửa và soạn thảo những chương trình đơn giản bằng ít nhất một ngôn ngữ lập trình. - Xác định được các bước cần thiết để thực hiện các công việc lắp đặt, đấu nối cho một hệ thống cơ điện tử điều khiển bằng PLC. 2. Kỹ năng: - Tháo, lắp bộ phận/ phần tử trong hệ thống cơ điện tử thay thế và hiệu chỉnh các phần tử. - Tháo, lắp các van, các phần tử điện - Nạp chương trình vào PLC và thử nghiệm, vận hành hệ thống cơ điện tử. - Khắc phục các lỗi của các phần tử cơ khí, điện và phần mềm của hệ thống cơ điện tử - Tiêu chuẩn kỹ thuật; - Thực hiện thao tác; - Định mức thời gian; - Tổ chức nơi làm việc; - An toàn lao động. 3. Thái độ: - Cẩn thận, nghiêm túc khi tháo, lắp, vận hành - Tuân thủ các qui định về an toàn - Biểu lộ tinh thần trách nhiệm và hợp tác trong quá trình làm việc. Bài 8: Ứng dụng Bus trường trong hệ thống cơ điện tử - Phân tích được các kết nối trong hệ thống - Mô tả được cấu trúc nguyên lý hoạt động và ứng dụng các phần tử chuyển động khí nén và điện sử dụng trong hệ thống. - Xác định được các thông số cần trao đổi - Kết nối các trạm cơ điện tử sử dụng cable nối - Mô tả được hoạt động các loại mạng ( AS-I, Profibus, Ethernet, CAN) - Lắp ráp được một trong các loại mạng trên - Lập trình điều khiển hệ thống cơ điện tử sử dụng một trong các loại mạng trên - Cài đặt mạng cho trạm cơ điện tử - Nạp chương trình có sẵn vào PLC và chạy thử - Khắc phục các lỗi của các phần tử cơ khí, điện và phần mềm của hệ thống cơ điện tử - Chủ động, sáng tạo và an toàn trong quá trình học tập. 1. Kết hợp các trạm thành hệ thống 2. Yêu cầu trao đổi thông tin giữa các trạm 3. Truyền thông I/O 4. Nguyên lý cơ bản của fieldbus 5. Lắp ráp một ví dụ về trạm fieldbus 6. Lập trình cho một trạm ví dụ về mạng fieldbus 7. Thiết kế và xây dựng hệ thống mạng 8. Vận hành hệ thống mạng với chương trình có sẵn 9. Vận hành và sửa lỗi trên hệ thống. Điện: - Khi lắp đặt hay tháo bất kỳ đầu nối điện nào phải ngắt nguồn điện. - Sử dụng điện áp 24VDC. PLC - Chỉ được tháo lắp cáp kết nối PLC với máy tính khi ngắt nguồn điện cho PLC. - Khi đang Download hoặc Upload chương trình từ máy tính thì không được ngắt nguồn PLC. Cơ khí: - Không được can thiệp bằng tay cho đến khi các cơ cấu đã dừng hoạt động hoàn toàn. - Các cơ cấu được lắp đặt với 02 đai ốc trên tấm nhôm có rãnh, mỗi đai ốc đều có miếng đệm. Khí nén: - Không được vượt quá áp suất cho phép 8 bar (800 kPa). - Không được bật nguồn khí nén cho đến khi hoàn thành lắp ráp tất cả các đầu nối khí. - Không được tháo các đường ống dẫn khí khi có áp suất. - Đặc biệt chú ý cẩn thận khi bật công tắc nguồn khí nén, các xylanh khí nén có thể đi ra hoặc co vào ngay lập tức sẽ gây nguy hiểm. Bài 9: Vận hành, giám sát và điều khiển qua hình ảnh - Phận tích được các chức năng hoạt động, đặc biệt là chu trình làm việc và các điều kiện logic trong các quy trình tự động hóa - Vẽ biểu đồ chu trình hoạt động - Vận hành phần mềm giám sát hình ảnh - Khắc phục các lỗi trên hệ thống cơ điện tử có sử dụng trợ giúp từ phần mềm giám sát hình ảnh - Chủ động, sáng tạo và an toàn trong quá trình học tập. 1. Phân tích quá trình hoạt động hệ thống cơ điện tử 2. Vẽ biểu đồ chu trình hoạt động 3. Minh họa quá trình giám sát hình ảnh 4. Vận hành hệ thống có giám sát hình ảnh 5. Sửa lỗi trên hệ thống có sự trợ giúp giám sát hình ảnh Kiểm tra kết thúc mô đun

File đính kèm:

giao_trinh_lap_dat_van_hanh_he_thong_co_dien_tu.pdf

giao_trinh_lap_dat_van_hanh_he_thong_co_dien_tu.pdf