Giáo trình Dung sai lắp ghép và đo lường kỹ thuật

Khái niệm về lắp ghép.

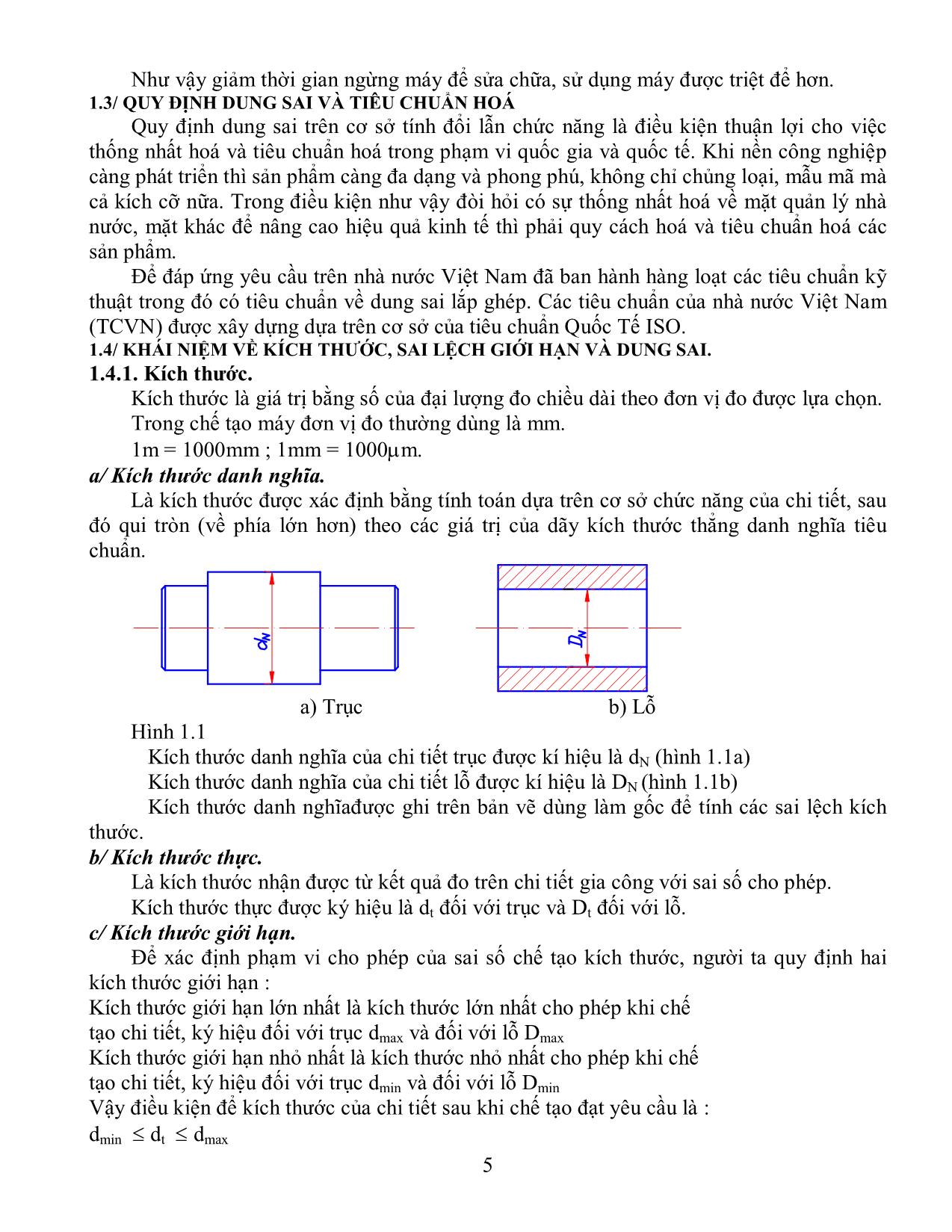

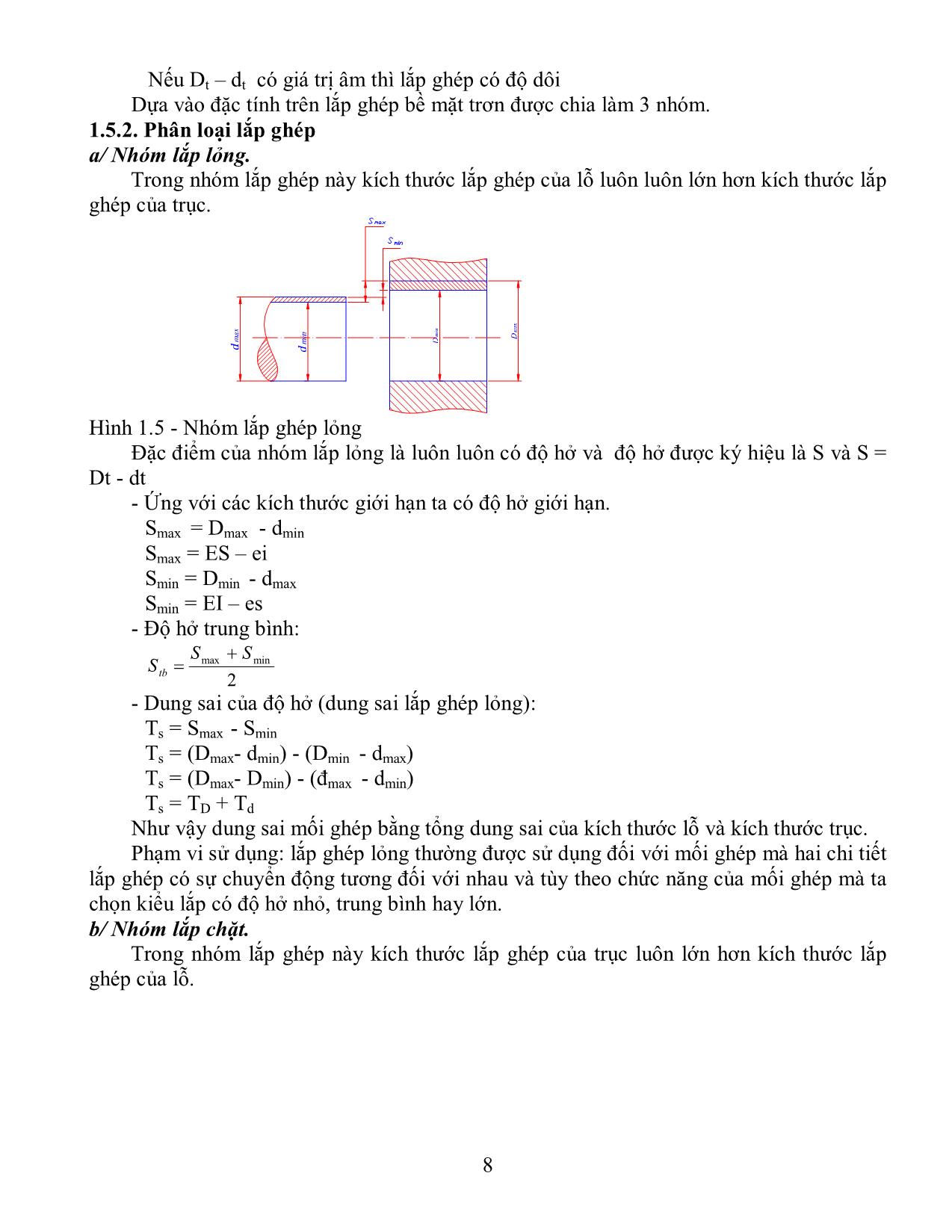

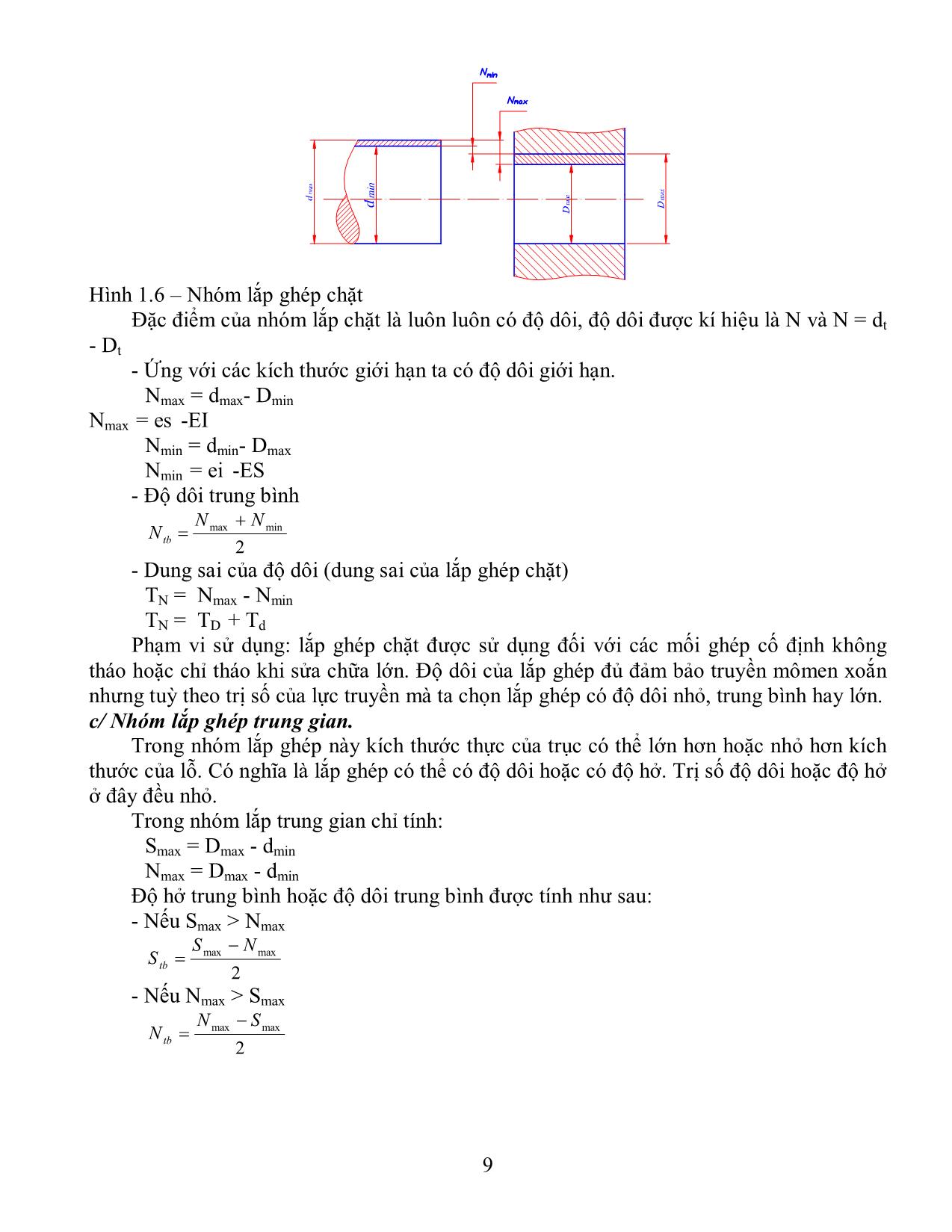

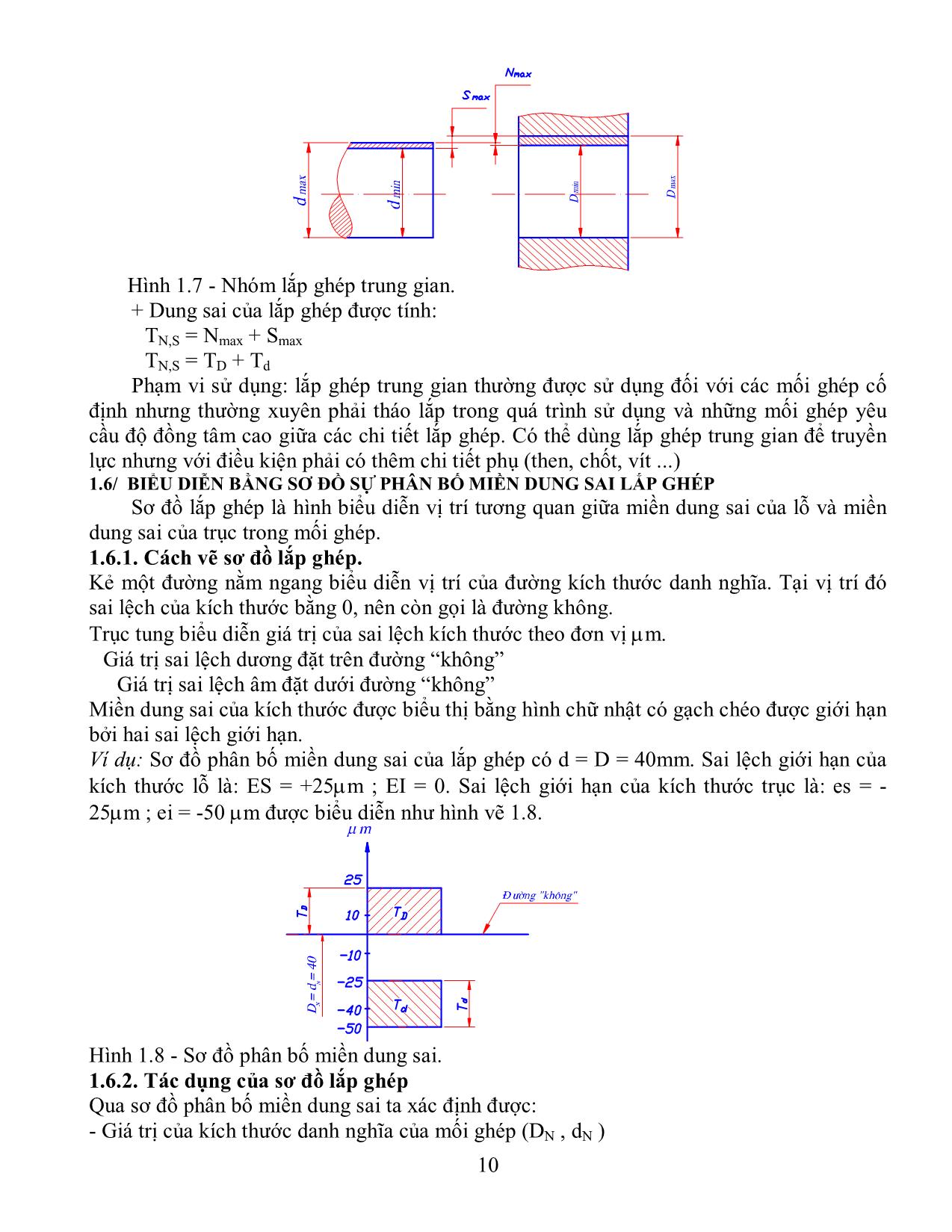

Hai hay một số chi tiết phối hợp với nhau một cách cố định (đai ốc vặn chặt vào bu

lông) hoặc di động (pít tông trong xy lanh) thì tạo thành mối ghép.

Hình 1.3: 1- Lỗ Hình 1.4: 1- Rãnh trượt

2- Trục 2- Con trượt

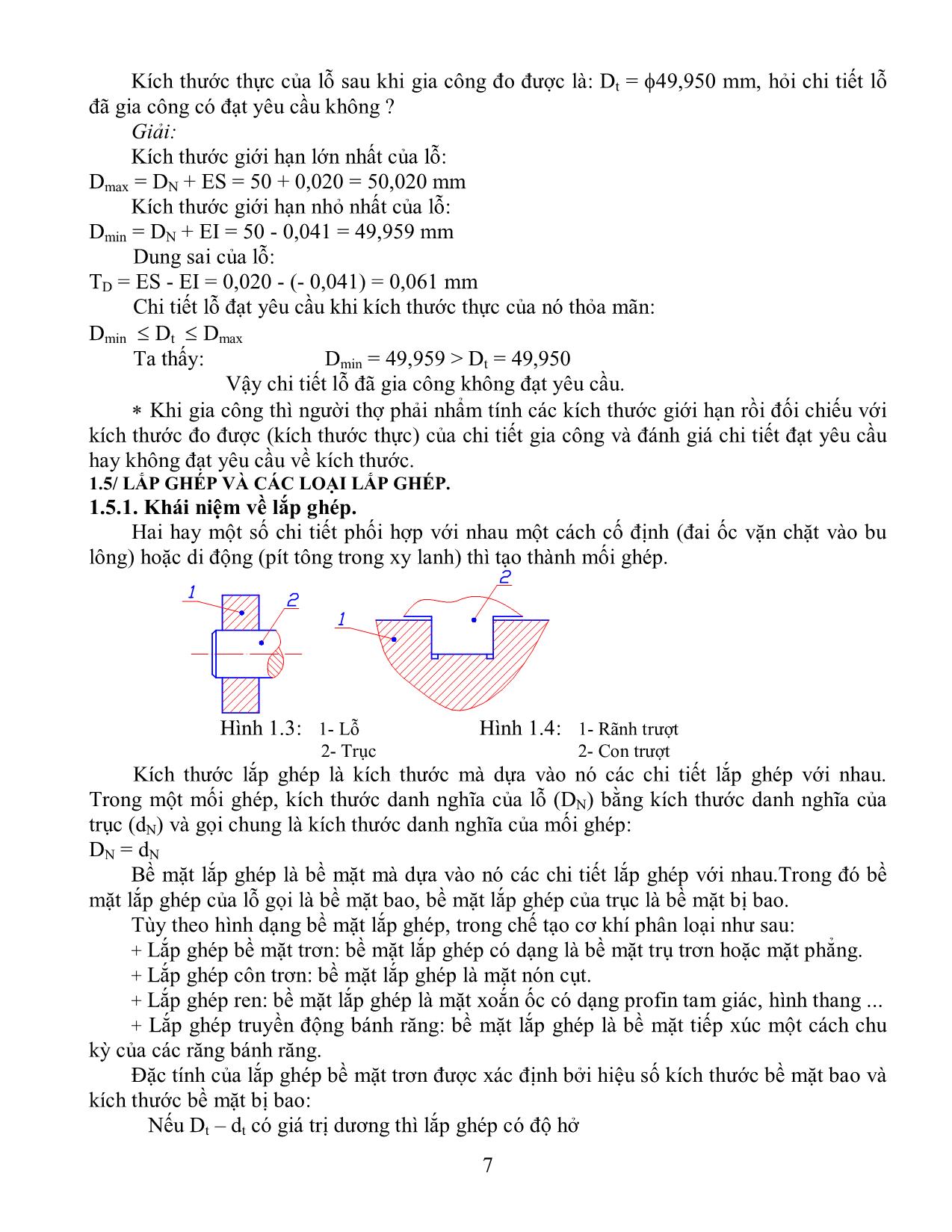

Kích thước lắp ghép là kích thước mà dựa vào nó các chi tiết lắp ghép với nhau.

Trong một mối ghép, kích thước danh nghĩa của lỗ (DN) bằng kích thước danh nghĩa của

trục (dN) và gọi chung là kích thước danh nghĩa của mối ghép:

DN = dN

Bề mặt lắp ghép là bề mặt mà dựa vào nó các chi tiết lắp ghép với nhau.Trong đó bề

mặt lắp ghép của lỗ gọi là bề mặt bao, bề mặt lắp ghép của trục là bề mặt bị bao.

Tùy theo hình dạng bề mặt lắp ghép, trong chế tạo cơ khí phân loại như sau:

+ Lắp ghép bề mặt trơn: bề mặt lắp ghép có dạng là bề mặt trụ trơn hoặc mặt phẳng.

+ Lắp ghép côn trơn: bề mặt lắp ghép là mặt nón cụt.

+ Lắp ghép ren: bề mặt lắp ghép là mặt xoắn ốc có dạng profin tam giác, hình thang .

+ Lắp ghép truyền động bánh răng: bề mặt lắp ghép là bề mặt tiếp xúc một cách chu

kỳ của các răng bánh răng.

Đặc tính của lắp ghép bề mặt trơn được xác định bởi hiệu số kích thước bề mặt bao và

kích thước bề mặt bị bao:

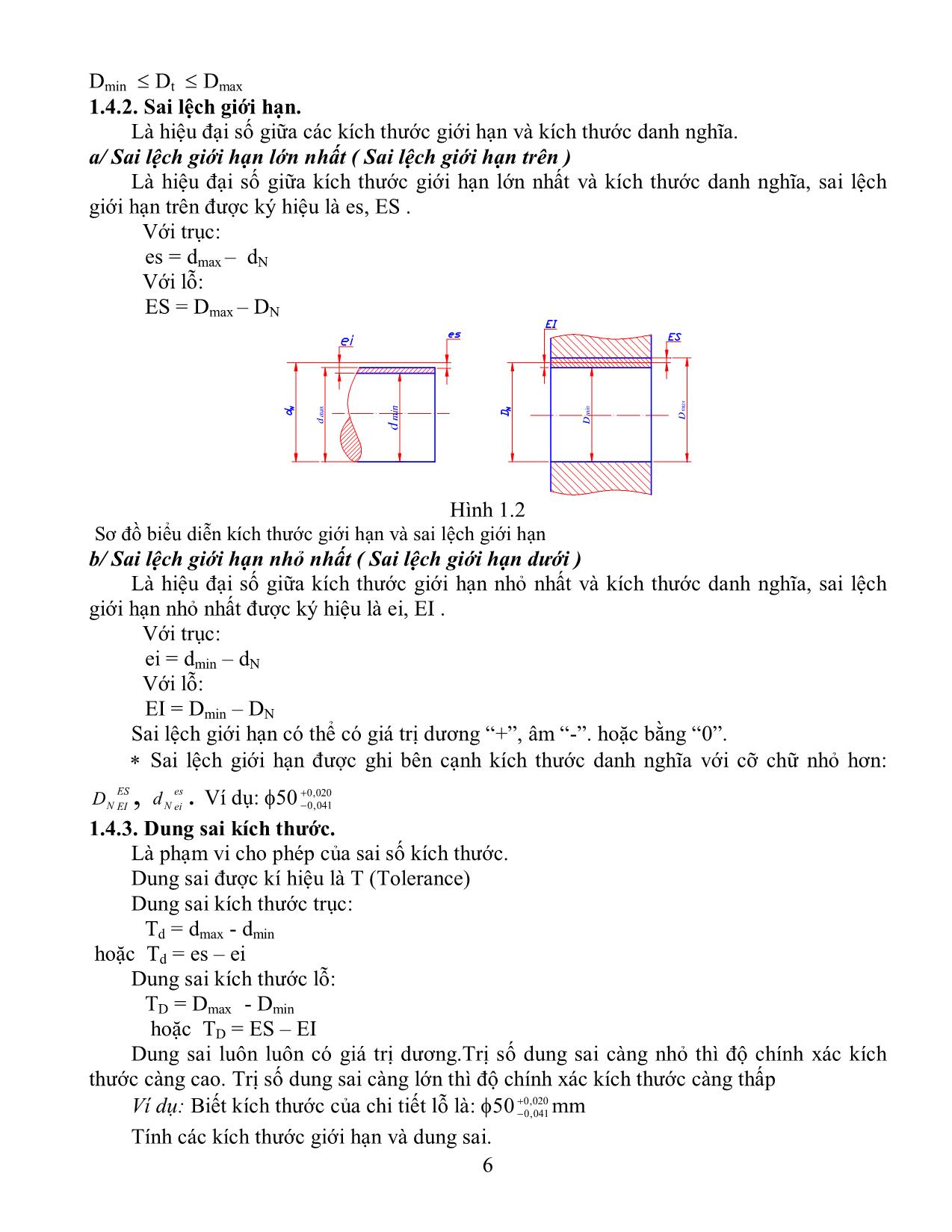

Nếu Dt – dt có giá trị dương thì lắp ghép có độ hở8

Nếu Dt – dt có giá trị âm thì lắp ghép có độ dôi

Dựa vào đặc tính trên lắp ghép bề mặt trơn được chia làm 3 nhóm.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Dung sai lắp ghép và đo lường kỹ thuật

M PAN ME. 7.3.1. Panme đo ngoài Hình 7.7 a. Công dụng Dùng đo các kích thước: chiều dài, chiều rộng, độ dày, đường kính ngoài của chi tiết. Panme đo ngoài có nhiều cỡ, giới hạn đo của từng cỡ là: 0 - 25; 25 - 50; 50 - 75; 75 - 100; 100 - 125; 125 - 150; ... ; 275 - 300; 300 - 400; 400 - 500; 500 - 600. b. Cấu tạo Hình 7.8 1. Thân (giá) 5. Đai ốc 2. Đầu đo cố định 6. Ống di động (thước động) 3. Ống cố định 7. Nắp 4. Đầu đo di động 8. Núm điều chỉnh áp lực đo Trên ống 3 khắc một đường nằm ngang còn gọi là đường chuẩn. Trên đường chuẩn khắc vạch 1mm. Dưới đường chuẩn giữa hai vạch 1mm có một vạch ngắn. Trên mặt côn ống 6 chia đều thành 50 vạch, khi ống 6 quay một vòng thì đầu 4 tiến được 0,5mm (đây là bước ren của vít vi cấp). Vậy khi ống 6 quay được một vạch trên mặt vát thì đầu 4 tiến được một đoạn 1mm, đó chính là độ chính xác của thước. Trên Panme còn có núm 8 ăn khớp với một chốt để giới hạn áp lực đo. Khi đầu đo 4 tiếp xúc với vật đo đủ áp lực cần thiết, vặn núm 8 các răng sẽ trượt lên nhau làm cho đầu 4 không tiến lên nữa. Đai ốc 5 để cố định kích thước đo. c. Cách sử dụng Cách đo: Trước khi đo phải kiểm tra panme có chính xác không. Khi hai mỏ đo tiếp xúc đều và khít thì vạch “0” trên mặt côn ống 6 trùng với vạch chuẩn trên ống 3. Vạch “0” trên ống 3 trùng với mép ống 6 (đối với loại 0-25) có nghĩa panme đảm bảo chính xác. 77 Khi đo tay trái cầm cân panme, tay phải vặn cho đều tiến sát đến vật đo cho đén khi gần tiếp xúc thì vặn núm 8 cho đầu đo tiếp xúc với vật đúng áp lực đo. Ví dụ về sử dụng panme chuẩn đo ngoài như trên hình 7.5: hình 7.5a kiểm tra đường kính của một chi tiết gia công trên máy tiện (máy tiện đang ngừng hoạt động), hình 7.5b đo đường kính của những chi tiết nhỏ. Hình 7.9 * Cần chú ý: Phải giữ cho đường tâm của 2 mỏ đo trùng với kích thước cần đo. Trường hợp phải lấy kích thước ra mới đọc được kết quả phải vặn đai ốc 5 để cố định kích thước đo. Cách đọc kết quả: Dựa vào mép ống 6 đọc được số mm và nửa mm ở ống cố định 3. Dựa vào vạch chuẩn ống 3 đọc được số %mm ở trên mặt vát của ống 6. Hình 7.10 d. Cách bảo quản Không đo vật đang quay, bề mặt thô, bẩn. Hạn chế lấy thước ra khỏi vật đo để đọc thử kết quả Mặt đo của thước phải giữ gìn cẩn thận Khi dùng xong phải lau chùi panme bằng giẻ sạch và bôi dầu mỡ, nên vặn chặt đai ốc 5 để cố định mỏ động và đặt panme vào đúng vị trí trong hộp. 7.3.2. Panme đo trong a. Công dụng Panme đo trong dùng để đo đường kính lỗ, chiều rộng rãnh từ 50m trở lên. b. Cấu tạo 78 Hình 7.11 - 1. Panme đo trong 2. Sử dụng panme đo trong Gồm thân trên có nắp đầu đo cố định , nắp , vít hãm . Phía phải của thân có ren trong để lắp vít vi cấp . Vít vi cấp này được giữ cố định với ống cố định bằng nắp trên có đầu đo động. Đặc điểm của panme đo trong là không có bộ phận khống chế áp lực đo. Để mở rộng phạm vi đo mỗi panme đo trong bao giờ cũng kèm theo những trục nối có chiều dài khác nhau, như vậy chỉ dùng một panme đo trong có thể đo được nhiều kích thước khác nhau như: 75 –175; 75 – 600; 150 – 1250mm. c. Cách sử dụng Khi đo cần chú ý giữ panme ở vị trí cân bằng, nếu đặt lệch kết quả đo sẽ kém chính xác. Vì không có bộ phận giới hạn áp lực đo nên khi cần vặn để tạo áp lực đo vừa phải, tránh vặn quá mạnh. Cách đọc trị số trên panme: đo trong cũng như đo ngoài nhưng cần chú ý, khi panme có nắp trục nối thì kết quả đo bằng trị số đọc trên panme cộng thêm chiều dài trục nôí. 7.3.3. Panme đo sâu a. Công dụng Dùng để đo chính xác chiều sâu các rãnh lỗ bậc và bậc thang. b. Cấu tạo Hình 7.12 Về cơ bản panme đo sâu có cấu tạo giống panme đo ngoài chỉ khác thân 1 thay bằng cần ngang có đáy phẳng để đo. Panme đo sâu cúng có các đầu đo thay đổi để đo các độ sâu khác nhau 0 - 25; 25 - 50; 50 - 75; 75 - 100. c. Cách sử dụng 79 Đặt thanh ngang lên mặt rãnh hoặc bậc, vặn núm cho đầu đo tiếp xúc với đáy rãnh. Cách đọc trị số đo giống như đọc trên panme đo ngoài nhưng cần chú ý là số ghi trên ống trong và ống ngoài đều ngược chiều so với số ghi trên panme đo ngoài. Một số panme thường gặp: Hình 7.13: Panme hiện số - đọc số Hình 7.14: Panme hiện số CÂU HỎI VÀ BÀI TẬP 1. Trình bày công dụng, cấu tạo và cách sử dụng panme đo ngoài, panme đo trong và panme đo sâu. 2. Nêu cách đọc trị số trên panme, cho ví dụ. 3. Tính trị số trung bình của 10 số đo trên cùng một chi tiết gia công, do 10 học viên thực hiện bằng panme hệ mét. 4. Đọc các panme hệ mét trong hình 1: Hình 1 5. Đọc các panme hệ mét trong hình 2: 80 Hình 2 81 7.4/ CĂN MẪU 7.4.1. Công dụng và cấu tạo a. Công dụng Căn mẫu dùng để kiểm tra chiều dài với độ chính xác cao ,dùng để truyền kích thước từ độ dài tiêu chuẩn tới vật gia công và dùng để kiểm tra các dụng đo khác. b. Cấu tạo Căn mẫu là khối hình hộp chữ nhật có 2 mặt đo phẳng, song song với nhau và được mài rà chính xác. Chiều dài vuông góc hạ từ 1 điểm bất kỳ của bề mặt đo của căn mẫu xuống bề mặt đo đối diện với nó gọi là kích thước làm việc căn mẫu. Hình 7.16 Căn mẫu thường được cấu tạo thành bộ. Có 19 miếng; 38 miếng; 83 miếng Bộ 83 miếng được dùng thông dụng nhất. Bộ 83 miếng bao gồm 1 miếng 1,005 mm 49 miếng 1,01; 1,02; 1,02; 1,03;...................... ; 1,49 20 miếng 0,5; 1; 1,5; ......................................... ; 10 4 miếng 1,6; 1,7; 1,8; 1,9 9 miếng 10; 20; 30 ......................................... 100 Kính thước đo 10 mm thì kích thước mặt đo 9 30 mm Kính thước đo 10 mm thì kích thước mặt đo 9 35 mm Kích thước danh nghĩa của căn mẫu dày tới 5,5 mm thì ghi ở mặt đo, dày 5,5 mm ghi ở mặt bên. 7.4.2. Cách chọn và ghép căn mẫu a. Nguyên tắc chọn ghép căn mẫu Căn mẫu có đặc điểm các bề mặt đo được gia công tinh cẩn thận và có sự bám dính với nhau. Nếu đẩy miếng căn nọ theo miếng căn kia lực bám dính của 2 miếng là tương đối lớn và chỉ có thể tách chúng ra bằng cách đẩy chúng ra bằng cách đẩy miếng nọ theo miếng kia nhưng tối đa chỉ được 4 miếng và chọn miếng có phần thập phân nhỏ nhất trở đi. b. Cách ghép 82 Trước khi ghép căn mẫu phải rửa sạch lớp mỡ trên căn bằng xăng (xăng trắng) sau đó lau sạch. Khi ghép dùng tay ấn cho hai mặt đo của hai miếng căn dính vào nhau rồi đẩy cho mặt này miết lên mặt kia, các miếng căn sẽ dính với nhau thành một khối. Khi muốn tách rời các miêng căn ta đẩy cho 2 mặt đo trượt ra khỏi nhau không tách chúng theo phương vuông góc với mặt ghép vì như vậy phải dùng một lực lớn và dễ tuột tay làm văng những miếng căn ra. c. Ví dụ Chọn căn mẫu để kiểm tra kích thước17,105mm Miêng căn thứ nhất chọn có trị số phù hợp với trị số cuối cùng của kích thước đã cho. Cụ thể là miếng 1,005mm 17,105 Miếng 1 1,005 Kích thước còn lại 16,1 Miếng 2 1,1 Kích thước còn lại 15 Miếng 3 5 Kích thước còn lại 10 Miếng 4 10 10 7.4.3. Bảo quản căn mẫu Căn mẫu là dụng cụ đo có độ chính xác cao nên việc sử dụng và bảo quản phải chu đáo: Không sờ tay vào các mặt đo của căn. Không trượt mặt đo của căn mầu lên mặt bên của miếng căn khác Khi ghép nên cầm căn gần với miếng vải lót trên bàn đề phòng căn bị rơi xuống đất hoặc mặt bàn Các miếng căn ghép không được để lâu vì như vậy các mặt đo mau han gỉ Khi sử dụng xong phải tháo căn ra và dùng xăng rửa sạch, lau khô, bôi trơn, dặt vào hộp đúng vị trí. Chú ý khi thao tác không dùng tay và dùng panh gắp Hộp căn mẫu phải để ở những nơi nhiệt độ ít thay đổi, không để nắng rọi vào, tránh để những nơi ẩm hoặc có hoá chất. 83 CÂU HỎI VÀ BÀI TẬP 1. Nêu công dụng, cấu tạo và đặc điểm của căn mẫu. 2. Trình bày cách sử dụng và bảo quản căn mẫu. 3. Nếu ta có một bộ căn mẫu 83 miếng hãy tạo một tập hợp căn mẫu để đo: a) 129,0 mm b) 53,78 mm c) 99,995 mm d) 104,335 4. Dùng bộ căn mẫu 83 miếng để kiểm tra các kích thước: a) 100,08 mm b) 5,750 mm c) 8,935 mm d) 10,054 mm 84 7.5/ THƯỚC ĐO CÓ MẶT SỐ - ĐỒNG HỒ SO 7.5.1. Công dụng Kiểm tra sai lệch hình dáng hình học của chi tiết gia công như: độ côn, độ ô van, độ tròn, độ trụ... Kiểm tra vị trí tương đối giữa các bề mặt chi tiết như: độ song song, độ vuông góc, độ đảo... Kiểm tra vị trí tương đối giữa các chi tiết lắp ghép với nhau. Kiểm tra kích thước chi tiết bằng phương pháp so sánh. 7.5.2. Cấu tạo Hình 7.17 1. Đầu đo 4. Kim lớn 7. Ống dẫn hướng 2. Thanh răng 5. Kim nhỏ 8. Thân 3. Mặt số lớn 6. Mặt số nhỏ 9. Nắp Hình 7.18 Đồng hồ so được cấu tạo theo nguyên tắc chuyển động của thanh răng và bánh răng trong đó chuyển động lên xuống của thanh đo được truyền qua hệ thống bánh răng làm quay kim đồng hồ trên mặt số. Hệ thống truyền động của đồng hồ so được đặt trong thân 8, nắp 9 có thể quay cùng với mặt số lớn để điều chỉnh vị trí mặt số khi cần thiết. Mặt số đồng hồ chia ra 100 khấc. Với các đồng hồ đo thường giá trị mỗi khác bằng 0,01mm nghĩa là khi thanh đo di chuyển một đoạn bằng 0,01 100 = 1mm, Lúc đó kim nhỏ trên mặt số nhỏ quay đi một khấc. Vậy giá trị mỗi khấc trên mặt số nhỏ là 1mm. 85 7.5.3. Cách sử dụng Khi sử dụng trước hết gá đồng hồ lên giá đỡ vạn năng hoặc phụ tùng riêng, sau đó tuỳ theo từng trường hợp sử dụng mà điều chỉnh cho đầu đo tiếp xúc với vật cần kiểm tra. Điều chỉnh mặt số lớn cho kim trở về vạch số “0”, di chuyển đồng hồ so cho đầu đo của đồng hồ tiếp xúc suốt trên bề mặt vật cần kiểm tra, vừa di chuyển đồng hồ, vừa theo dõi chuyển động của kim. Kim đồng hồ quay bao nhiêu vạch tức là thanh đo đã di chuyển bấy nhiêu phần trăm mm. Từ đó suy ra độ sai của vật cần kiểm tra. 7.5.4. Cách bảo quản Đồng hồ so là loại dụng cụ đo có độ chính xác cao vì vậy trong quá trình sử dụng cần hết sức nhẹ nhàng, tránh va đập, giữ không để xước, vỡ mặt đồng hồ. Không nên ấn tay vào đầu đo làm thanh đo di chuyển mạnh Đồng hồ so phải luôn gá trên giá, khi sử dụng song phải đặt đồng hồ đúng vị trí trong hộp. Không để đồng hồ so ở chỗ ẩm, không có nhiệm vụ tuyệt đối không tháo lắp đồng hồ ra. Hình 7.19: Đồng hồ so hiện số 7.6/ Ca lÝp Trong sản xuất hàng khối, khi trong nhà máy cần kiểm tra hàng ngày các chi tiết theo cùng một kích thước, người ta sử dụng rộng rãi các dụng cụ có kết cấu cứng vững. Đó là các ca líp giới hạn. Các ca líp không có cơ cấu để xác định kích thước, với ca líp người ta chỉ có thể xác định kích thước thực của chi tiết có nằm trong giới hạn dung sai hay không. Sử dụng ca líp giới hạn việc đo kiểm sẽ đơn giản hơn nhiều, vừ giảm được thời gian, vừa tăng được chất lượng đo kiểm. Tổng quát người ta chia ra: - Ca líp công tác: để kiểm tra chi tiết trong khi gia công - Ca líp nghiệm thu: để kiểm tra thành phẩm - Ca líp hiệu đối: để kiểm tra lại độ chính xác của hai loại ca líp trên. 86 Theo phạm vi sử dụng người ta chia thành: ca líp trơn, ca líp côn, ca líp ren, ca líp then hoa trong mỗi loại, khi kiểm tra mặt trong dùng ca líp trục, khi kiểm tra mặt ngoài dùng ca líp hàm. 7.5.1. Ca líp trục (còn gọi là ca líp nút) a. Công dụng Ca líp trục dùng để kiểm tra kích thước giới hạn của lỗ, của rãnh khi sản xuất hàng loạt và hàng khối. b. Cấu tạo Ca líp trục gồm thân 1 và hai đầu đo 2,3. Đầu dài 2 là đầu Q có kích thước danh nghĩa được chế tạo theo kích thước giới hạn nhỏ nhất của lỗ cần kiểm tra. Đầu ngắn 3 là đầu KQ có kích thước danh nghĩa được chế tạo theo kích thước giới hạn lớn nhất của lỗ cần kiểm tra. a) Calíp nút hình trụ b) Calíp dạng thanh c) Calíp nút có chốt '' không qua được'' đầu tròn Hình 7.20 - Ví dụ: Cần kiểm tra lỗ có kích thước 30H7 Tra bảng dung sai và lắp ghép ta có 30H7 = 30+ 0.021 Chọn ca líp kiểm tra có kích thước danh nghĩa đầu nhỏ (lọt qua) là dQ = 30mm và kích thước danh nghĩa đầu to (không lọt) là dKQ = 30,021mm. Qua thí dụ trên ta thấy mỗi ca líp chỉ dùng để kiểm tra một kích thước nhất định của một loạt chi tiết, các chi tiết khác có cùng kích thước danh nghĩa cũng không dùng được. - Ví dụ: Ca líp dùng kiểm tra lỗ 30H7 không dùng để kiểm tra lỗ 30H6 hoặc lỗ 30H8 được. 7.5.2. Ca líp hàm a. Công dụng Ca líp hàm dùng để kiểm tra kích thước giới hạn của chi tiết trục trong sản xuất hàng loạt. b. Cấu tạo 87 Cũng giống như ca líp trục ca líp hàm cũng có thân và hai hàm đo, trong đó có một hàm qua (ký hiệu là Q) và một hàm không qua (ký hiệu là KQ). Hình 7.21 Ngược với ca líp trục, kích thước danh nghĩa của hàm qua được chế tạo theo kích thước giới hạn lớn nhất của trục cần kiểm tra, kích thước danh nghĩa của hàm không qua được chế tạo theo kích thước giới hạn nhỏ nhất của trục cần kiểm tra. - Ví dụ: cần kiểm tra trục 30h6 Tra bảng dung sai và lắp ghép ta có 30h6 = 30- 0.013 Chọn ca líp hàm kiểm tra có kích thước danh nghĩa đầu qua là DQ = 30mm và kích thước danh nghĩa đầu không qua là DKQ = 29,987mm. Hình 7.22 Ca líp hàm dùng để kiểm tra trục thường là loại ca líp hàm giới hạn hai đầu bằng thép lá (hình 7.21). Để kiểm tra trục có kích thước từ 100 360mm người ta dùng ca líp giới hạn một đầu có các hàm ghép (hình 7.20) do đó ta có thể thay đổi để kiểm tra được các kích thước khác nhau. 7.5.3. Cách sử dụng và bảo quản a. Cách sử dụng: Khi kiểm tra ta đưa nhẹ nhàng các đầu đo của ca líp vào chi tiết. Nếu chi tiết qua đầu Q của chi tiết và không qua đầu KQ của ca líp thì chi tiết đạt yêu cầu. Nếu một trong hai điều kiện trên không thoả mãn thì chi tiết không đạt yêu cầu. Quá trình kiểm tra chi tiết là phân loại đơn giản chúng thành 3 nhóm bằng ca líp giới hạn như sau: 88 - Chi tiết thành phẩm có kích thước nằm trong giới hạn cho phép (đầu Q qua, đầu KQ không qua) - Chi tiết phế phẩm sửa chữa được, khi kích thước trục lớn hơn kích thước lớn nhất cho phép, còn kích thước của lỗ nhỏ hơn kích thước nhỏ nhất cho phép - Chi tiết phế phẩm không sửa chữa được, khi kích thước trục nhỏ hơn kích thước nhỏ nhất cho phép, còn kích thước của lỗ lớn hơn kích thước lớn nhất cho phép b. Bảo quản: Trước khi kiểm tra lau sạch ca líp và chi tiết cần kiểm tra Khi đưa ca líp vào chi tiết để kiểm tra cần giữ cho tâm của ca líp trùng với tâm của chi tiết kiểm tra Nghiêm cấm dùng lực đẩy ca líp hàm vào trục và ca líp nút vào lỗ Cấm kiểm tra chi tiết đang quay trên máy vì như vậy sẽ làm ca líp mòn nhanh đồng thời vi phạm các điều kiện của kỹ thuật an toàn. Sử dụng nhẹ nhàng, tránh va chạm làm xây xước biến dạng các đầu đo Sau khi dùng lau chùi ca líp bằng giẻ sạch và bôi dầu vào các mặt đo. 89 CÂU HỎI VÀ BÀI TẬP 1. Trình bày công dụng, cấu tạo của calíp trục và calíp hàm, căn cứ vào đâu để xác định kích thước danh nghĩa các đầu đo của calíp. 2. Tại sao ca líp được dùng trong sản xuất hàng loạt, trong sản xuất đơn chiếc nếu sử dụng calíp để kiểm tra thì có ưu nhược điểm gì ? 3. Cho đường kính của các thanh trục với độ dung sai là: a) 02,0 62,035 b) 0 03,025 c) 1,050 Hãy tính toán kích thước các hàm đo của calíp hàm để kiểm tra đường kính của các trục đó.

File đính kèm:

giao_trinh_dung_sai_lap_ghep_va_do_luong_ky_thuat.pdf

giao_trinh_dung_sai_lap_ghep_va_do_luong_ky_thuat.pdf