Giáo trình Điều khiển thủy lực I

Những ưu điểm và nhược điểm của hệ thống truyền động bằng thủy lực

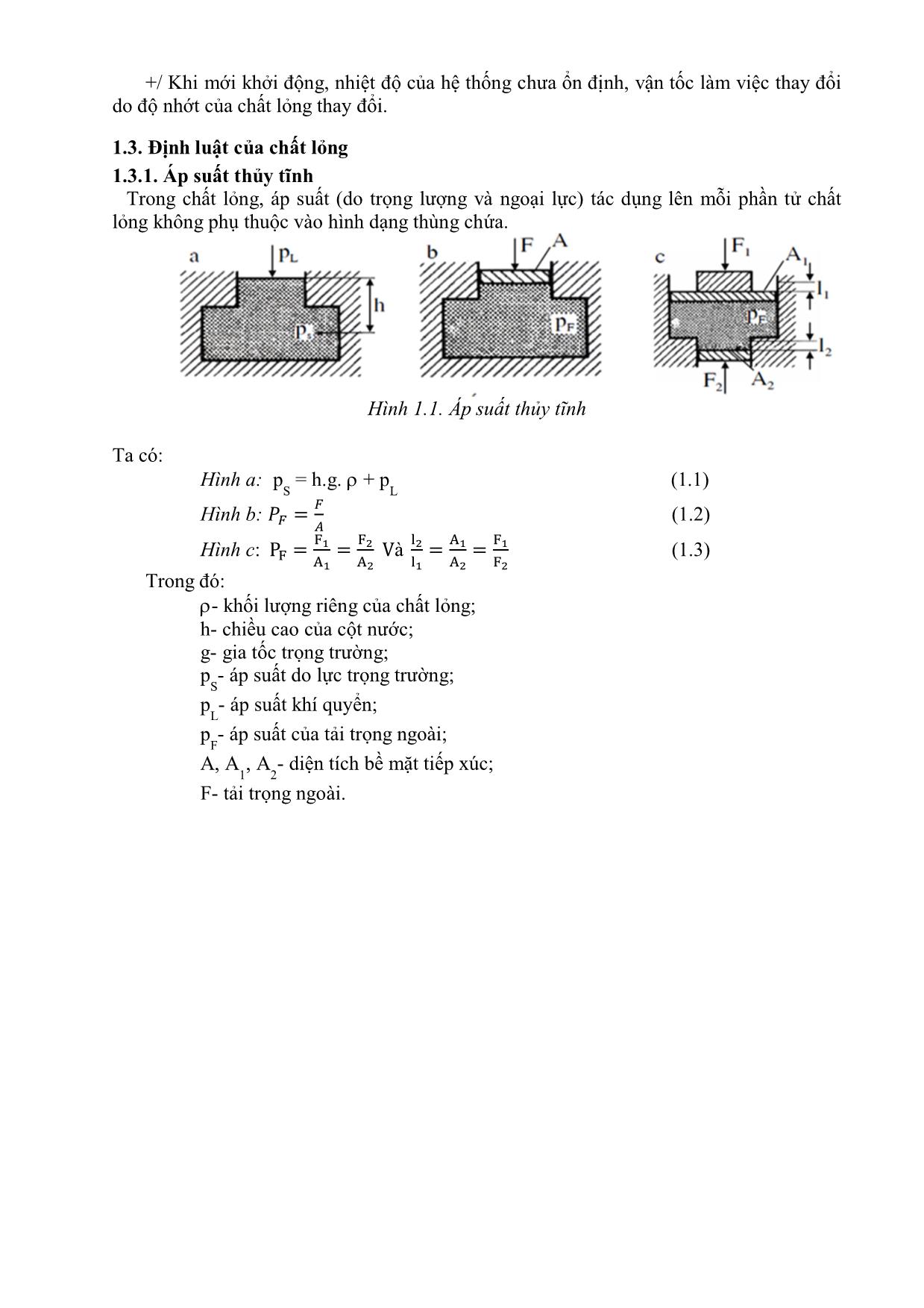

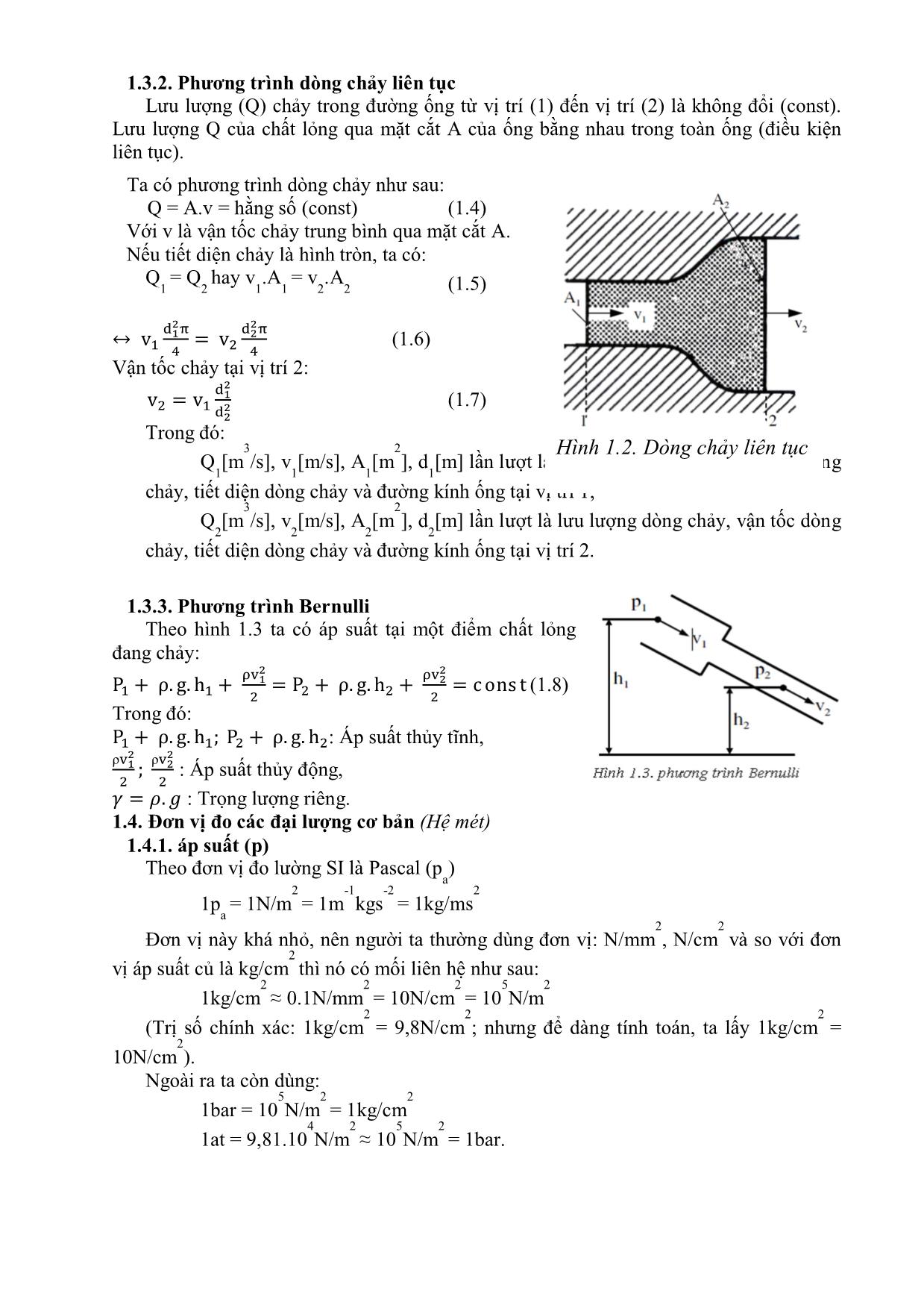

1.2.1. Ưu điểm

+/ Truyền động được công suất cao và lực lớn, (nhờ các cơ cấu tương đối đơn giản,

hoạt động với độ tin cậy cao nhưng đòi hỏi ít về chăm sóc, bảo dưỡng).

+/ Điều chỉnh được vận tốc làm việc tinh và vô cấp, (dễ thực hiện tự động hoá theo

điều kiện làm việc hay theo chương trình có sẵn).

+/ Kết cấu gọn nhẹ, vị trí của các phần tử dẫn và bị dẫn không lệ thuộc nhau.

+/ Có khả năng giảm khối lượng và kích thước nhờ chọn áp suất thủy lực cao.

+/ Nhờ quán tính nhỏ của bơm và động cơ thủy lực, nhờ tính chịu nén của dầu nên có

thể sử dụng ở vận tốc cao mà không sợ bị va đập mạnh (như trong cơ khí và điện).

+/ Dễ biến đổi chuyển động quay của động cơ thành chuyển động tịnh tiến của cơ cấu

chấp hành.

+/ Dễ đề phòng quá tải nhờ van an toàn.

+/ Dễ theo dõi và quan sát bằng áp kế, kể cả các hệ phức tạp, nhiều mạch.

+/ Tự động hoá đơn giản, kể cả các thiết bị phức tạp, bằng cách dùng các phần tử tiêu

chuẩn hoá.

1.2.2. Nhược điểm

+/ Mất mát trong đường ống dẫn và rò rỉ bên trong các phần tử, làm giảm hiệu suất và

hạn chế phạm vi sử dụng.

+/ Khó giữ được vận tốc không đổi khi phụ tải thay đổi do tính nén được của chất

lỏng và tính đàn hồi của đường ống dẫn.+/ Khi mới khởi động, nhiệt độ của hệ thống chưa ổn định, vận tốc làm việc thay đổi

do độ nhớt của chất lỏng thay đổi.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Điều khiển thủy lực I

ại thời điểm đó. Với thời gian tác động vào nút ấn càng nhỏ thì pittong dịch chuyển càng nhỏ và không thể đi ra hết quá trình trong một lần tác động. 7.4.3. Mạch trigơ một trạng thái bền: Mạch tạo xung vuông từ tín hiệu bất kỳ: Trái ngược với mạch tạo xung vuông từ tín hiệu sin. Mạch tạo xung từ tín hiệu bất kỳ được dùng rộng rãi trong kỹ thuật số, chúng được dùng để tạo ra các xung tín hiệu số cho các mạch xử lý dạng số từ các tín hiệu tương tự như Hình 7.47 gọi là mạch Schmitt trigge Trên sơ đồ (Hình vẽ 6.47) hai tranzito Q1 và Q2 dược mắc trực tiếp có chung cực E. Cực B2 được phân cực nhờ Rb2 lấy từ VC1 để có điện áp vào là xung vuông thì hai trasistor Q1 và Q2 phải làm việc luân phiên ở chế độ bão hòa và ngưng dẫn. khi Q1 ngưng dẫn thì Q2 bão hoà và ngược lại khi Q1 bão hòa thì Q2 ngưng dẫn. Hình 7.47: Mạch Schmitt trigơ căn bản Nguyên lí hoạt động : - Khi chưa có tín hiệu ngõ vào : Tranzito Q1 ngưng dẫn do phân cực Vbe 0 (RB1 nối mass) Tranzito Q2 dẫn bão hòa do VC1 tăng cao qua RB2 phân cực VBE2 0,7v. Khi chưa có tín hiệu thời gian dẫn bão hòa lâu, có thể làm Q2 thủng nên dòng phân cực qua RC2 nhỏ. Tín hiệu phải có biên độ đủ lớn để kích Q1 dẫn bão hòa do đó tín hiệu trước khi được đưa đến mạch Schmitt trigơ được đưa qua các mạch khuếch đại. Tín hiệu ngõ vào thường được ghép qua tụ để phân cách thềm điện áp phân cực giảm sự ảnh hưởng do ghép tầng. - Khi có tín hiệu ngõ vào: Tranzito Q1 chuyển từ trạng thái ngưng dẫn sang trạng thái dẫn làm điện áp VC1 0 giảm qua RB2 làm cho VB2 giảm, kéo theo sự giảm điện áp VE2 cũng chính là VE1 do được mắc chung làm cho VBE1 nhanh chóng tăng cao hơn 0,7 V, Q1 dẫn bão hòa VCE1 0,2v qua RB2 VCE2 0,2vm, Q2 ngưng dẫn ở ngõ ra VC2 ta được tín hiệu có dạng xung phụ thuộc vào dạng xung ngõ vào ở Hình 6.48 Hình 6.48: Dạng tín hiệu ngõ vào và ngõ ra mach Schmitt trigơ Vo Vi Q2 Q1 RE RB2 RB1 RC2 RC1 Vo Vi Q2 Q1 RE RB2 RB1 RC2 RC1 Như vậy ngõ ra của mạch Schmitt trigơ ta có được các xung vuông có biên độ bằng nhau nhưng độ rộng xung phụ thuộc độ rộng tín hiệu tương tự ngõ vào. 7.4.4. Mạch điện điều khiển điện khí nén với một xy lanh + Mạch điều khiển một xilanh tự duy trì Cơ sở để thiết kế mạch điều khiển điện - khí nén là biểu đồ trạng thái Hình 7.51: Biểu đồ trạng thái và sơ đồ mạch khí nén Sơ đồ sơ đồ mạch điện điều khiển được biểu diễn ở trong hình 7.51. Khi tác động vào nút ấn S2, rơle K2 có điện, các tiếp điểm tương ứng của rơle K2 sẽ đóng, đó là tiếp điểm K2 ở nhánh thứ ba và K2 ở nhánh thứ năm. Khi nhả nút ấn S2, nhờ tiếp điểm duy trì K2 ở nhánh thứ ba, rơle K2 vẫn có điện và tiếp điểm K2 ở nhánh thứ năm - tiếp điểm đóng để dòng điện qua cuộn cảm ứng của van đảo chiều, xylanh đi tới.. Khi tác động vào nút ấn vào nút ấn S1 dòng điện trong nhánh hai mất, rơle K2 mất điện, các tiếp điểm tương ứng mở ra và xylanh sẽ lùi về. Hình 7.49: Mạch điều khiển với tiếp điểm tự duy trì. + Mạch điều khiển với rơle thời gian tác động muộn: Biểu đồ trạng thái, sơ đồ mạch khí nén được trình bày ở hình 7.53. Sơ đồ mạch điều khiển với phần tử tự duy trì và rơle thời gian tác động muộn. Sau thời gian t1 công tắc hành trình điện - cơ S2 đóng (vị trí cuối hành trình), thì rơle thời gian tác động muộn K2 mới có điện. Hình 7.53: Biểu đồ trạng thái và mạch khí nén Hình 7.50: Mạch điều khiển tự duy trì với rơ le thời gian tác động muộn 7.4.5. Mạch điện điều khiển điện khí nén với hai xy lanh. - Mạch điều khiển theo nhịp: Quy trình mạch điều khiển theo nhịp với 2 xy – lanh biểu diễn trên hình 7.51. Khi tác động vào nút ấn S5, các xy – lanh sẽ thực hiện theo quy trình đề ra. Hình 7.51. Quy trình điều khiển 2 xylanh Mỗi nhịp đều có mạch tự duy trì. Sau khi ấn nút khởi động S5. Lần lượt nhịp 1 cho đến các nhịp tiếp theo sẽ đóng mạch. Nhịp cuối cùng tác động cho quy trình trở về vị trí ban đầu. Hình 7.52. Sơ đồ mạch điện điều khiển quy trình khoan. Nếu ta chọn van đảo chiều 4/2 xung, cả hai phía tác động bằng nam châm điện, sơ đồ mạch điều khiển điện biểu diễn ở trên hình 6.53. Mặc dầu mỗi nhịp có mạch tự duy trì, nhưng nếu nhịp tiếp theo được thực hiện, khi nhịp trước đó phải được xóa. Hình 7.54. Quy trình điều khiển với van đảo chiều xung 4/2. - Mạch điều khiển với chọn chế độ làm việc: Quy trình gia công cũng tương tự với ví dụ trên. Điều kiện yêu cầu tiếp theo là xy - lanh B chuyển động, khi thỏa mãn điều kiện là áp suất trong xy - lanh A đạt được giá trị cho phép. Như vậy áp suất trong xy - lanh A (xy - lanh) kẹp chi tiết được kiểm soát bằng rơle áp suất - điện. Hình 7.55. Quy trình gia công với chọn chế độ làm việc và sơ đồ mạch điện điều khiển 7.4.6. Bộ dịch chuyển theo nhịp Bộ dịch chuyển theo nhịp là khối lắp ráp các phần tử khí nén và điện, có nhiệm vụ là kẹp, dịch chuyển chi tiết theo chu kỳ. (hình 6.56) Hình 6.56. Ứng dụng bộ dịch chuyển theo nhịp Các bộ dịch chuyển theo nhịp có khoảng dịch chuyển từ 0 – 1000mm. Mỗi bộ được tiêu chuẩn hóa và có khoảng dịch chuyển nhất định, hình 6.57 bộ dịch chuyển với khoảng cách dịch chuyển 20mm. Hình 6.57. Bộ dịch chuyển theo nhịp (hãng Festo) - Nguyên tắc hoạt động của bộ dịch chuyển theo nhịp được biểu diễn ở hình 6.58. - Tại vị trí cơ bản của bộ dịch chuyển (hình 6.58 a), cửa A nối với nguồn P, đầu kẹp đứng yên sẽ kẹp kim loại, đầu dịch chuyển (nối với cửa B) mở ra. - Khi có tín hiệu điện ở Y1 van đảo chiều 2 đổi vị trí đầu kẹp đứng yên (hình 6.58 b). Đầu kẹp đứng yên sẽ mở ra, đầu kẹp dịch chuyển (nối với cửa B) dống lại. - Khi áp suất đạt được ít nhất là 50% trong ống dẫn B, van đảo chiều 1 đổi vị trí, vì đường kính nòng van ở hai đầu khác nhau. Pittong dịch chuyển đẩy tới (hình 6.58 c). - Khi tín hiệu điện ở Y1 mất đi, van đảo chiều 2 đổi vị trí. Đầu kẹp đứng yên sẽ kẹp dải kim loại, đầu kẹp dịch chuyển (nối với cửa B) mở ra. Khi áp suất trong ống B giảm xuống khoảng 50% thì van đảo chiều 1 đổi vị trí, pittong dịch chuyển lùi về (hình 6.58 d). Hinh 7.58 Nguyên tắc hoạt động của bộ dịch chuyển theo nhịp 7.5. Mạch tổng hợp dịch chuyển theo nhịp 7.5.1. Mạch điều khiển với chu kỳ đồng thời - Nguyên lý hoạt động: Sau khi qui trình M thực hiện xong, thì các qui trình 1, qui trình 2, qui trình 3 sẽ thực hiện đồng thời. Sau khi 3 qui trình thực hiện đồng thời hoàn thành, tín hiệu ở cổng ra Yn+1 sẽ được kết hợp lại bằng phần tử AND, để qui trình N thực hiện. Như vậy, trước khi chuẩn bị thực hiện đồng thời các qui trình, tín hiệu sẽ được phân nhánh. Sau khi các qui trình đồng thời thực hiện xong, các tín hiệu sẽ được kết hợp lại. Nguyên lý hoạt động điều khiển theo nhịp với các chu kỳ thực hiện đồng thời, được biểu diễn trên hình 6.59. Hình 7.59. Mạch điều khiển theo nhịp với các chu kỳ đồng thời 7.5.2. Mạch điều khiển với chu kỳ thực hiện tuần tự Sau khi qui trình M thực hiện, nếu k = 1 thì qui trình thứ nhất sẽ thực hiện, nếu k = 0, thì qui trình thứ hai sẽ thực hiện. Sau đó, qui trình N sẽ thực hiện. Hình 7.60. Mạch điều khiển với chu kỳ thực hiện tuần tự 7.6. Thiết kế mạch điều khiển khí nén theo biểu đồ Karnaugh. Ví dụ quy trình làm việc của máy khoan gồm hai xylanh (hình 6.61): Khi đưa chi tiết vào xylanh A sẽ đi ra để kẹp chi tiết. Sau đó pittong B đi xuống khoan chi tiết. Sau khi khoan xong, pittong B lùi về. Khi xylanh B đã lùi về, thì xylanh A mói lùi về. Hình 7.61. Quy trình công nghệ *) Xác định biến: Công tắc cuối hành trình của xylanh A ký hiệu là a0 và a1. Công tắc cuối hành trình của xylanh B là b0 và b1. Công tắc hành trình sẽ tác động này sẽ tác động cho pittông đi ra và lùi về (hình 6.62). +A và –A kí hiệu tín hiệu tín hiệu điều khiển cho phần tử nhớ chính A +B và –B kí hiệu tín hiệu tín hiệu điều khiển cho phần tử nhớ chính B Hình 7.62 Xác định các biến *) Thiết lập biểu đồ trạng thái Từ quy trình công nghệ ta thiết lập được biểu đồ trạng thái biểu diễn ở hình 6.63. Hình 6.63. Biểu đồ trạng thái Từ biểu đồ trạng thái, ta xác định điều kiện để các xylanh thực hiện như sau: - Bước 1: Xylanh A đi ra với tín hiệu điều khiển +A +A = a0 ^ b0 - Bước 2: Xylanh B đi ra với tín hiệu điều khiển +B +B = a1 ^ b0 - Bước 3: Xylanh B lùi về với tín hiệu điều khiển – B - B = a1 ^ b1 - Bước 4: Xylanh A lùi về với tín hiệu điều khiển – A - A = a1 ^ b0 *) Thiết lập phương trình logic và các điều kiện thực hiện: Từ các bước thực hiện, ta có phương trình logic sau: a) +A = a0 ^ b0 b) +B = a1 ^ b0 c) - B = a1 ^ b1 (6.1) d) - A = a1 ^ b0 So sánh phương trình b và d ta thấy điều kiện để thực hiện +B và –A giống nhau. Như vậy về điều khiển không thể thực hiện được. Do vậy để phân biệt được các bước thực hiện +B và –A có cùng điều kiện (a1 ^ b0), cả hai phương trình đều phải có điều kiện phụ. Trong điều khiển thường sử dụng phần tử nhớ trung gian. Ta ký hiệu x và x là tín hiệu ra của phần tử nhớ trung gian. Phương trình (6.1) viết lại như sau. a) +A = a0 ^ b0 b) +B = a1 ^ b0 ^ x c) - B = a1 ^ b1 (6.2) d) - A = a1 ^ b0 ^ x Để tín hiệu ra x của phần tử nhớ trung gian thực hiện bước b, thì tín đó phải được chuẩn bị trong bước thực hiện trước đó, tức là bước a. Tương tự như vậy để tín hiệu ra x của phần tử nhớ trung gian thực hiện bước d , thì tín hiệu đó phải được chuẩn bị trong bước thược hiện trước đó, tức là bước c. Từ đó ta viết lại phương trình logic (6.2) như sau: a) +A = a0 ^ b0 ^ x b) +B = a1 ^ b0 ^ x c) - B = a1 ^ b1 ^ x (6.3) d) - A = a1 ^ b0 ^ x Trong quy trình thêm một phần tử trung gian. Phương trình 6.3a và 6.3c cũng như phương trình 6.3b và 6.3d có cùng thêm một dạng biến tín hiệu ra x và x . Như vậy phương trình logic của quy trình được điều khiển được viết như sau: a) +A = a0 ^ b0 ^ x b) +B = a1 ^ b0 ^ x c) - B = a1 ^ b1 ^ x (6.4) d) - A = a1 ^ b0 ^ x e) +X = a1 ^ b1 ^ x f) – X = a0 ^ b0 ^ x *) Sơ đồ logic của quy trình: Dựa vào phương trình logic (6.4) ta thiết kế mạch logic như hình dưới: Hình 6.64. Sơ đồ mạch logic *) Thiết lập biểu đồ Karnaugh Ta có 3 biến: - a1 và phủ định a0 - b1 và phủ định b0 - x và phủ định x Biểu đồ Karnaugh với 3 biến được biểu diễn ở hình 6.65. Các công tắc hành trình sẽ được biểu diễn qua trục đối xứng nằm ngang. Hình 6.65. Biểu đồ Karnaugh với 3 biến Biến của phần tử nhớ trung gian biểu diễn qua trục đối xứng thẳng đứng. Trong điều khiển giả thiết rằng, khi công tắc hành trình, ví dụ a0 bị tác động thì công tắc hành trình a1 sẽ không bị tác động. *) Đơn giản hành trình của xylanh A bằng biểu đồ Karnaugh Theo biểu đồ trạng thái ta thiết lập được biểu đồ Karnaugh cho xylanh A như hình 6.67. Bước 1 pittông A đi ra (+A) và dừng lại ở bước 3. Sang bước 4 thì pittông A lùi về (-A) . Các khối 1, 2, 3, và 7 ký hiệu +A và các khối 5, 6 ký hiệu –A . Như vậy khối thứ nhất ( x ) gồm các khối 1, 2, 3, và 4 trong đó khối 4 là trống. Đơn giản hành trình của xylanh A (+A) sẽ được thực hiện trong cột thứ nhất ( x ). Phương trình logic căn bản của +A là: +A = a0 ^ b0 ^ x ^ khởi động. Hình 6.66. Biểu đồ Karnaugh cho xylanh A Sau khi đơn giản cột thứ nhất ta có phương trình logic đơn giản của +A: +A = x ^ khởi động. Tương tự ta có phương trình logic ban đầu của –A: - A = a1 ^ b0 ^ x Sau khi đơn giản các khối 5 và 6, ta có phương trình logic của –A: - A = b0 ^ x *) Đơn giản hành trình của xylanh B bằng biểu đồ Karnaugh Phương pháp đơn giản hành trình của xylanh B cũng tương tự như cách thực hiện ở xylanh A (hình 6.67). Phương trình logic ban đầu của +B +B = a1 ^ b0 ^ x Hình 6.67. Biểu đồ Karnaugh cho xylanh B Sau khi đơn giản +B ở các khối 2 và 3, ta có phương trình logic đơn giản của +B: +B = a1 ^ x Phương trình logic của – B ở cột thứ 2 gồm các khối 5, 6, 7 và 8, ta có phương trình logic đơn giản của – B: -B = - x *) Đơn giản các phần tử nhớ trung gian bằng biểu đồ Karnaugh Biểu đồ karnaugh ở hình 6.68 cho thấy rằng phần tử nhớ trung gian ở vị trí SET bắt đàu trong khối 3 giữ vị trí đó cho đên khối 7 và 6. Từ khối 5 bắt đầu bị RESET và giữ vị trí đó cho đến khối 1 và 2. Phương trình logic ban đầu của +X: +X = a1 ^ b1 ^ x . Sau khi đơn giản +X ở miền gồm các khối 3, 7, 4 và 8, ta có phương trình logic đơn giản của +X: +X = b1 Hình 6.68. Biểu đồ Karnaugh cho phần tử nhớ trung gian Phương trình logic ban đầu của –X: – X = a0 ^ b0 ^ x . Sau khi đơn giản – X ở miền gồm các khối 1, 5, 4 và 8, ta có phương trình logic đơn giản của – X: – X = a0 khối 4 và 8 được phép sử dụng cho cả +X và –X Phương trình đơn giản cho cả quy trình là: +A = x ^ khởi động - A = b0 ^ x +B = a1 ^ x -B = - x +X = b1 – X = a0 Sơ đồ mạch được biểu diễn ở hình sau: Hình 7.69. Sơ đồ mạch logic sau khi đơn giản Hình 7.70. Sơ đồ mạch lắp ráp Hình 7.71. sơ đồ mạch biểu diễn đơn giản 7.7. Các mạch ứng dụng. 7.7.1. Cơ cấu kẹp chặt chi tiết gia công Khi tác động bằng tay, pít tông mang hàm kẹp di động đi ra kẹp chi tiết. Khi gia công xong, pít tông lùi về, hàm kẹp mở ra. Sơ đồ mạch điều khiển thủy lực Trong đó: 0.1 Bơm; 0.2 Van tràn; 0.3 Ap kế; 1.1 Van đảo chiều 4/2, điều khiển hướng gạt; 1.2 Van tiết lưu một chiều; 1.0 Xilanh. 7.7.2. Máy dập thủy lực điều khiển bằng tay Khi có tín hiệu tác động bằng tay, xilanh A mang đầu dập đi xuống. Khi nhả tay ra xilanh lùi về. Trong đó: 0.1 Bơm; 0.2 Van tràn; 0.3 Ap kế; 1.1 Van một chiều; 1.2 Van đảo chiều 3/2, điều khiển bằng tay gạt; 1.0 Xilanh 7.7.3. Cơ cấu nâng hạ chi tiết sơn trong lò sấy. Để chuyển động của xi lanh đi xuống được êm và có thể dừng lại vị trí bất kỳ ta lắp thêm van một chiều điều khiển được hướng chặn 1.2 vào đường nén của xilanh. Trong đó: 0.1 Bơm; 0.2 Van tràn; 0.3 Ap kế; 1.1 Van đảo chiều 4/3, điều khiển hướng gạt; 1.2 Van một chiều điều khiển được hướng chặn; 1.0 Xilanh. 7.7.4. Máy khoan bàn. Hệ thống thủy lực điều khiển hai xilanh. Xilanh A mang đầu khoan đi xuống với vận tốc đều được điều chỉnh được trong quá trình khoa, xilanh B làm nhiệm vụ kẹp chặt chi tiết trong quá trình khoan. Khi khoan xong, xilanh A mang đầu khoan lùi về, sau đó xilanh B lùi về mở hàm kẹp, chi tiết được tháo ra. Trong đó: 0.1 Bơm; 0.2 Van tràn; 1.1 Van đảo chiều 4/2, điều khiển hướng gạt; 1.2 Van giảm áp; 1.0 Xilanh A 1.3 Van tiết lưu một chiều; 2.1 Van đảo chiều 4/3, điều khiển hướng gạt; 2.2 Bộ ổn tốc; 2.3 Van một chiều; 2.4 Van cản;2.4 Van một chiều; 2.6 Van tiết lưu; 2.0 Xi lanh B. 7.7.5. Thiết bị khoan tự động Vẽ và trình bày nguyên lý mạch điều khiển điện – thủy lực máy khoan tự động, theo yêu cầu công nghệ sau + Ban đầu khoan đi ra nhanh, đến chapj vào công tắc hành trình LS2 thi khoa đi chậm lại. + Khi khoan hết chạm vào công tắc hành trình LS3 thi mũi khoan tự động trở về với tốc độ nhanh, khi chạm vào LS1 hệ thống dừng lại. LS1 LS2 LS3 Sơ đô mạch thủy lực

File đính kèm:

giao_trinh_dieu_khien_thuy_luc_i.pdf

giao_trinh_dieu_khien_thuy_luc_i.pdf